Matériaux électroniques essentiels : Partie 2 - Carbure de silicium

1 Introduction

Le carbure de silicium (SiC) est un matériau semi-conducteur à large bande qui présente d'excellentes propriétés de dureté élevée, de conductivité thermique élevée, de résistance aux températures élevées et à la corrosion. Dans le domaine de l'électronique, le carbure de silicium est largement utilisé dans l'électronique de puissance, en particulier dans les véhicules électriques, les communications 5G, la production d'énergie photovoltaïque et l'aérospatiale, en raison de sa capacité à fonctionner de manière stable à des températures élevées, à des pressions élevées et à des fréquences élevées. Par rapport aux matériaux traditionnels à base de silicium, le carbure de silicium permet une conversion d'énergie plus efficace, une consommation d'énergie plus faible et une durée de vie plus longue des appareils, ce qui en fait un choix idéal pour les appareils électroniques à haute performance.

2 Propriétés de base du carbure de silicium

Le carbure de silicium, substance inorganique dont la formule chimique est SiC, est fondu à haute température dans des fours à résistance à partir de matières premières telles que le sable de quartz, le coke de pétrole (ou le coke de charbon) et les copeaux de bois (du sel de table est ajouté pour produire du carbure de silicium vert). Le carbure de silicium est un semi-conducteur naturel sous la forme d'un minéral extrêmement rare, la moissanite. Il est produit en masse sous forme de poudre et de cristaux depuis 1893 et est utilisé comme abrasif. Parmi les matières premières réfractaires de haute technologie non oxydées telles que C, N, B, etc., le carbure de silicium est le plus largement et économiquement utilisé et peut être appelé sable d'acier doré ou sable réfractaire.

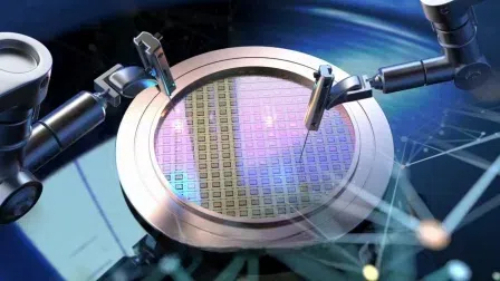

Fig. 1 Plaquette de carbure de silicium

Le carbure de silicium noir et le carbure de silicium vert, deux variétés couramment utilisées, sont des α-SiC. Le carbure de silicium noir contient environ 95 % de SiC et sa ténacité est supérieure à celle du carbure de silicium vert. Il est principalement utilisé dans le traitement de matériaux à faible résistance à la traction, tels que le verre, la céramique, la pierre, les matériaux réfractaires, la fonte et les métaux non ferreux. Le carbure de silicium vert, qui contient environ 97 % ou plus de SiC, a un bon pouvoir auto-affûtant et est principalement utilisé dans le traitement du carbure cémenté, de l'alliage de titane et du verre optique. Il est également utilisé pour le rodage des chemises de cylindres et la rectification de précision des outils de coupe en acier rapide. En outre, il existe le carbure de silicium cubique, qui est un processus spécial de cristaux jaune-vert, utilisé pour fabriquer l'abrasif adapté à l'usinage ultrafin des roulements, qui peut rendre la rugosité de surface de Ra32 ~ 0,16 microns à Ra0,04 ~ 0,02 microns en une seule fois.

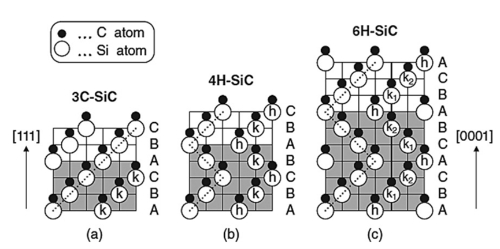

Le SiC est un matériau semi-conducteur composé binaire typique, et l'unité de base de sa structure cristalline est un tétraèdre à symétrie quadruple, c'est-à-dire SiC4 ou CSi4, où la distance entre deux atomes Si ou deux atomes C adjacents est de 3,08 Å, et la distance entre les atomes C et Si adjacents n'est que d'environ 1,89 Å. Dans les cristaux de SiC, les atomes Si et C forment des liaisons covalentes tétraédriques très fortes (énergie de liaison de 4,6 eV) en partageant des paires d'électrons sur les orbitales hybridées sp3. Le partage des paires d'électrons sur les orbitales hybridées sp3 permet de former des liaisons covalentes tétraédriques très fortes (énergie de liaison de 4,6 eV).

Le carbure de silicium pur est un cristal incolore et transparent. Le carbure de silicium industriel est jaune clair, vert, bleu ou même noir selon le type et la teneur en impuretés, et sa transparence varie en fonction de sa pureté. La structure cristalline du carbure de silicium se divise en α-SiC hexagonal ou rhombique et en β-SiC cubique (appelé carbure de silicium cubique). α-SiC, en raison de sa structure cristalline d'atomes de carbone et de silicium dans l'empilement de différentes séquences et constituant plusieurs variantes différentes, a été trouvé dans plus de 70 types de carbure de silicium. β-SiC en 2100 ℃ ou plus lorsque la transformation de α-SiC. L'α-SiC est le type de cristal le plus courant, le β-SiC est le système cristallin cubique, également connu sous le nom de carbure de silicium cubique. Il est également connu sous le nom de carbure de silicium cubique. Jusqu'à présent, le β-SiC a eu relativement peu d'utilisation commerciale, bien qu'il puisse être utilisé comme support pour les catalyseurs multiphases en raison de sa surface plus élevée que celle de l'α-SiC. Le carbure de silicium est fabriqué industriellement en le raffinant dans un four à résistance en utilisant du sable de quartz de haute qualité et du coke de pétrole. Les blocs de carbure de silicium raffinés sont broyés, lavés à l'acide et à l'alcali, sélectionnés magnétiquement et criblés ou sélectionnés à l'eau pour obtenir des produits de différentes tailles de particules.

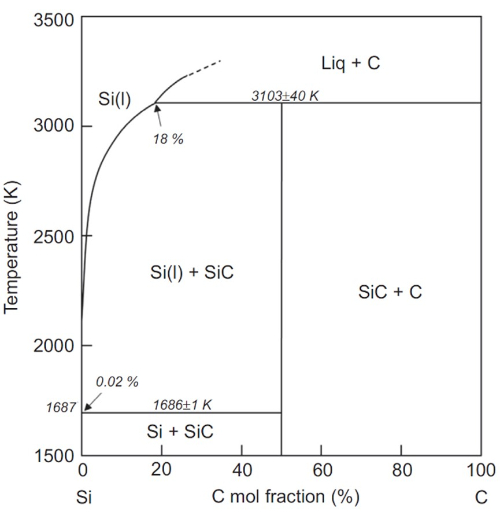

Fig. 2 Diagramme de phase binaire du SiC

En raison de ses propriétés chimiques stables, de sa conductivité thermique élevée, de son faible coefficient de dilatation thermique et de son excellente résistance à l'usure, le carbure de silicium a de nombreuses applications au-delà des abrasifs. Par exemple, l'application de poudre de carbure de silicium à la roue des turbines hydrauliques ou à la paroi intérieure des cylindres par un procédé spécial peut améliorer la résistance à l'abrasion et prolonger la durée de vie de 1 à 2 fois. En outre, le carbure de silicium est utilisé dans les matériaux réfractaires de haute qualité, offrant des avantages tels que la résistance aux chocs thermiques, la taille compacte, la légèreté et la grande solidité, ce qui le rend très efficace sur le plan énergétique. Le carbure de silicium de qualité inférieure (environ 85 % de SiC) est un excellent désoxydant qui peut accélérer la fabrication de l'acier, faciliter le contrôle de la composition chimique et améliorer la qualité de l'acier. En outre, le carbure de silicium est largement utilisé dans la production de barres de carbone silicium pour les éléments chauffants électriques.

La dureté du carbure de silicium est très élevée, la dureté de Mohs étant de 9,5, la deuxième après celle du diamant le plus dur du monde (10), il possède une excellente conductivité thermique et est un semi-conducteur résistant à l'oxydation à haute température.

Il existe au moins 70 formes cristallines de carbure de silicium. L'α-SiC est l'hétéro-cristal homogène le plus courant, formé à des températures élevées supérieures à 2000 °C et présentant un système cristallin hexagonal (ressemblant à de la zincite fibreuse). Le β-SiC, avec un système cristallin cubique, est similaire au diamant et est produit à des températures inférieures à 2000 °C. Le β-SiC est un support de catalyseur hétérogène avec une surface spécifique plus élevée que l'α-SiC. Pour les applications de support de catalyseur hétérogène, le β-carbure de silicium est intéressant en raison de sa surface spécifique plus élevée que celle du α-carbure de silicium. Il existe un autre type de carbure de silicium, le carbure de μ-silicium, qui est le plus stable et produit un son plus agréable à l'impact. Jusqu'à présent, ces deux types de carbure de silicium n'ont pas été utilisés commercialement.

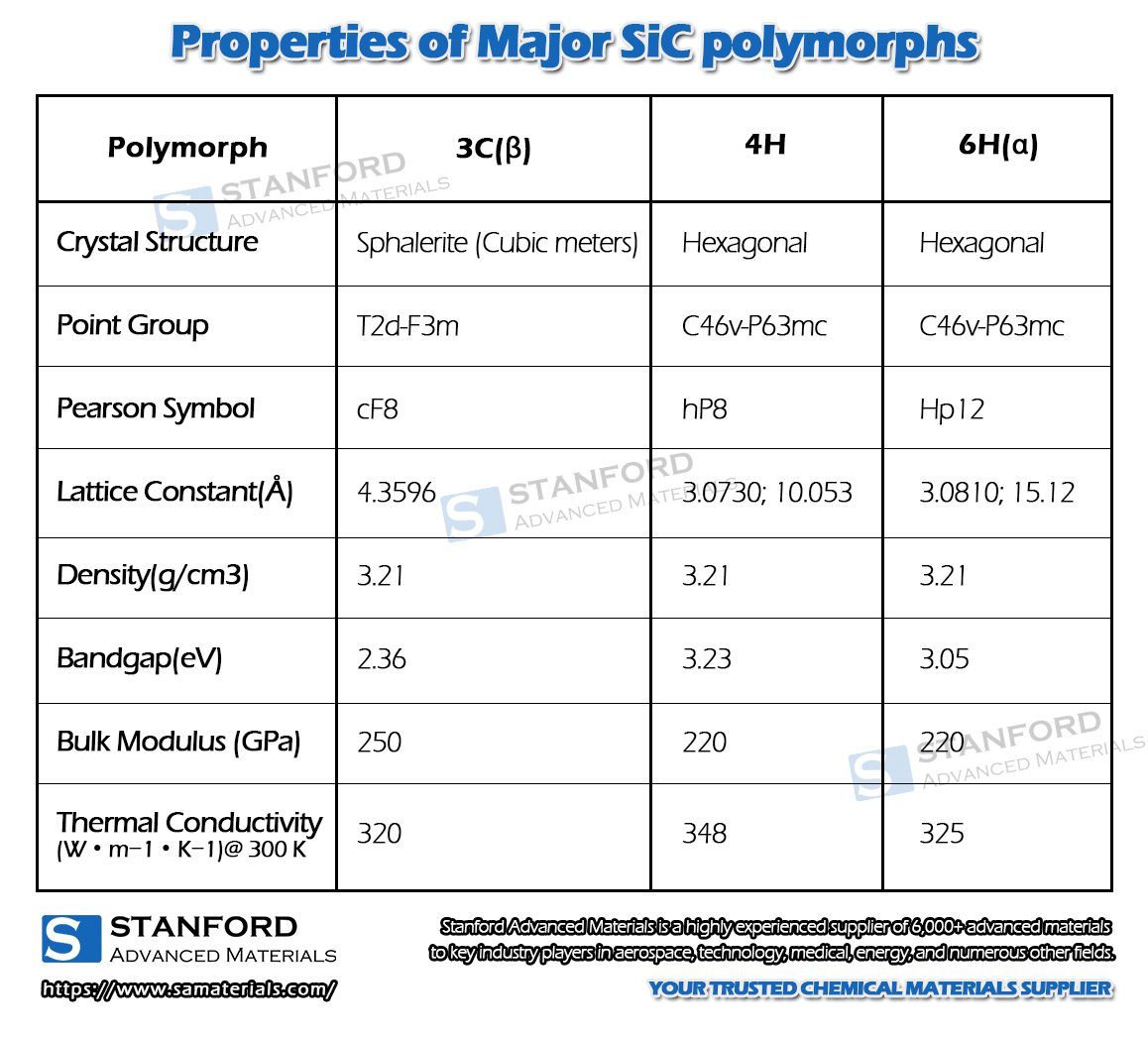

Fig. 3 Structures cristallines des principaux polymorphes du SiC

En raison de sa densité de 3,1 g/cm3 et de sa température de sublimation relativement élevée (environ 2 700 °C), le carbure de silicium convient bien comme matière première pour les roulements ou les fours à haute température. Il ne fond pas à la moindre pression et son activité chimique est plutôt faible. En raison de sa conductivité thermique élevée, de son champ électrique élevé et du fait qu'il possède la densité de courant la plus élevée, des tentatives ont été faites pour utiliser le carbure de silicium en remplacement du silicium, en particulier dans les applications de composants semi-conducteurs de grande puissance. En outre, le carbure de silicium est fortement couplé au rayonnement micro-ondes et, en raison de son point de sublimation élevé, il peut être utilisé pour chauffer les métaux.

Le carbure de silicium pur est incolore, mais dans la production industrielle, sa couleur va généralement du brun au noir en raison de la présence d'impuretés telles que le fer. L'éclat irisé de la surface du cristal est dû à la formation d'une couche protectrice de silice.

Le SiC est un semi-conducteur qui, grâce au dopage, modifie la structure des niveaux d'énergie des matériaux SiC et module davantage ses propriétés, principalement en utilisant des moyens d'implantation ionique pour les atomes A, B, N et d'autres atomes du dopage. Parmi ces atomes : Al et d'autres atomes hôtes sont plus susceptibles de prendre la place de Si dans le réseau de SiC pour former un niveau d'énergie profondément dominant, ce qui permet d'obtenir un semi-conducteur de type P ; tandis que N et P et d'autres atomes hôtes sont plus susceptibles d'occuper la position du réseau de C pour former un niveau dominant peu profond, ce qui permet d'obtenir un semi-conducteur de type N. Il convient de noter que le SiC présente une large plage de dopage (1X1014-1X1019 cm-3) que l'on ne retrouve pas dans d'autres semi-conducteurs à large bande interdite, et qu'il est facile de réaliser un dopage de type N et de type P dans cette plage ; par exemple, la résistivité électrique des monocristaux de 4H-SiC est aussi faible que 5 Ω-cm après dopage à l'AI.

3 Procédés de fabrication du carbure de silicium

Le carbure de silicium est produit par deux méthodes principales : la méthode de fusion et la méthode de dépôt chimique en phase vapeur.

3.1 Méthode de fusion

La méthode de fusion consiste à faire fondre du silicium et du graphite (ou du silicium graphité) en les mélangeant à haute température, puis en les refroidissant pour former du carbure de silicium. Le processus spécifique est le suivant

1. Préparation des matières premières : sélectionner des matières premières de carbone et de silicium de haute pureté, les pulvériser et les tamiser afin que la taille des particules réponde aux exigences du procédé.

2. Mélange : Mélanger le carbone broyé et les matières premières de silicium selon un certain rapport, de manière à disperser les impuretés.

3. Chargement : les matières premières mélangées sont introduites dans le four à haute température. Le four doit être fixé à une certaine température et l'atmosphère doit être maintenue à une certaine pression négative.

4. Réaction de carbonisation : à haute température, le carbone et le silicium réagissent pour produire du carbure de silicium. La température de la réaction se situe généralement entre 2000 et 2500 degrés Celsius.

5. Refroidissement et séparation : Après la réaction de carbonisation, le four est fermé pour refroidissement. Le carbure de silicium est ensuite retiré du four et les particules de carbure de silicium de différentes tailles sont séparées par des méthodes physiques (par exemple, broyage, tamisage).

3.2 Dépôt chimique en phase vapeur

Le dépôt chimique en phase vapeur (CVD) est une méthode de formation de carbure de silicium à la surface d'un substrat par dépôt d'une source de carbone et de silicium dans un gaz par le biais d'une réaction chimique en phase gazeuse. Le processus spécifique est le suivant

1. Préparation du substrat : choisir des substrats appropriés, tels que le quartz, le graphite, etc., les nettoyer et les traiter conformément aux exigences du procédé afin de rendre la surface lisse.

2. Chargement du réacteur : placer le substrat traité dans le réacteur CVD et chauffer le réacteur à une température appropriée.

3. Alimentation en gaz de réaction : Introduire le gaz contenant les sources de carbone et de silicium dans le réacteur à un certain débit et contrôler simultanément la température de réaction, la pression et le rapport entre les gaz.

4. Réaction en phase gazeuse : Les gaz provenant des sources de carbone et de silicium réagissent chimiquement à la surface du substrat pour produire du carbure de silicium. La nature du carbure de silicium peut également être modifiée en introduisant des sources de dopage au cours du processus de réaction.

5. Refroidissement et durcissement : Une fois la réaction terminée, l'alimentation en gaz est interrompue, le réacteur est fermé et le refroidissement a lieu. Pendant le processus de refroidissement, le carbure de silicium durcit à la surface du substrat pour former un film mince ou un bloc de carbure de silicium.

En fonction des exigences de l'application, un processus approprié peut être sélectionné pour produire des matériaux de carbure de silicium avec des propriétés spécifiques.

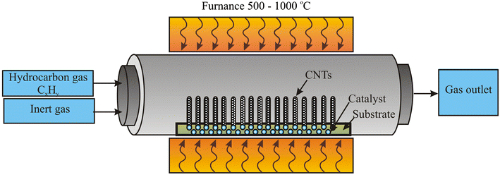

Fig. 4 Installation de dépôt chimique en phase vapeur (CVD)

4 Applications du carbure de silicium

4.1 Électronique de puissance

Dans les dispositifs semi-conducteurs de puissance (par exemple, MOSFET, IGBT), le carbure de sil icium offre une solution plus efficace pour la conversion de l'énergie. Alors que les matériaux classiques à base de silicium ont des performances limitées à des courants et des tensions élevés, les matériaux à base de carbure de silicium ont des caractéristiques de large bande passante qui leur permettent de maintenir de faibles pertes de commutation et de réduire les pertes d'énergie à des tensions élevées. Cet avantage est particulièrement important dans les véhicules électriques et les systèmes de production d'énergie renouvelable, car il permet d'augmenter l'autonomie et de réduire les temps de charge des véhicules électriques, ainsi que d'améliorer l'efficacité énergétique des systèmes photovoltaïques et éoliens. En outre, le carbure de silicium permet une conversion efficace de l'énergie dans les dispositifs à haute tension des réseaux électriques, ce qui favorise une transmission intelligente et efficace de l'énergie.

4.2 Dispositifs à haute température et à haute fréquence

Le carbure de silicium excelle dans les domaines des hautes températures et des hautes fréquences et convient particulièrement aux commutateurs à haute fréquence qui nécessitent un fonctionnement à grande vitesse dans les stations de base 5G et l'électronique militaire. Sa capacité à maintenir des performances électriques stables dans des environnements à haute température compense l'absence de dégradation des performances des dispositifs traditionnels en silicium dans des conditions de haute température. En raison de sa large bande passante et de sa conductivité thermique élevée, le SiC peut maintenir de bonnes performances électriques à des températures de fonctionnement plus élevées que celles du silicium, ce qui en fait un matériau idéal pour les systèmes de communication et de radar à haute fréquence et lui permet de répondre à la demande de débits de transmission de données plus élevés dans les stations de base de la 5G.

4.3 Applications LED et optoélectroniques

Le carbure de silicium a été l'un des premiers matériaux utilisés pour les DEL bleues. Bien qu'il soit aujourd'hui souvent remplacé par le nitrure de gallium, il reste précieux dans les dispositifs optoélectroniques pour des bandes de longueur d'onde spécifiques, en particulier pour la photodétection dans l'UV et le proche infrarouge. Les propriétés de résistance aux températures élevées et aux radiations du SiC lui permettent d'être utilisé dans une large gamme d'applications dans des environnements optiques extrêmes. En tant que substrat stable, il peut être intégré dans des photodétecteurs résistants aux températures élevées et aux rayonnements, adaptés aux systèmes d'éclairage et aux capteurs optiques qui nécessitent une grande stabilité de la lumière émise.

Fig. 5 Plaque de carbure de silicium pour applications optoélectroniques

4.4 Capteurs

Le carbure de silicium présente des avantages uniques dans les capteurs pour environnements extrêmes. Il peut détecter avec précision le gaz, la température, la pression et d'autres paramètres dans les capteurs chimiques et les capteurs de gaz à haute température, ce qui convient aux industries pétrochimiques et autres qui exigent une grande stabilité chimique. Les capteurs SiC ont une excellente résistance à la corrosion et une stabilité à haute température et peuvent fonctionner efficacement dans des environnements où les capteurs traditionnels échouent, ce qui est particulièrement adapté aux environnements industriels à haute température et hautement corrosifs.

4.5 Applications aérospatiales et de défense

Dans les équipements aérospatiaux et de défense tels que les satellites et les missiles, qui exigent une fiabilité et une durabilité élevées, le carbure de silicium est privilégié en raison de son point de fusion élevé, de sa résistance aux rayonnements et de ses caractéristiques de robustesse. Les dispositifs en carbure de silicium résistent non seulement à des températures extrêmes, mais offrent également des performances fiables dans le vide et dans des environnements fortement irradiés, ce qui leur permet de jouer un rôle central dans des domaines critiques tels que les communications par satellite et le contrôle des missiles, améliorant ainsi la fiabilité et la durée de vie de l'équipement dans des environnements extrêmes.

Fig. 6 Miroirs en carbure de silicium pour les applications aérospatiales

5 Avantages et limites du carbure de silicium

5.1 Avantages du carbure de silicium

1. Performances à haute température et à haute pression : La stabilité thermique et les propriétés électriques du SiC dans des environnements à haute température sont supérieures à celles des matériaux traditionnels à base de silicium. Le point de fusion élevé et les propriétés antioxydantes du SiC le rendent stable dans les environnements extrêmes, ce qui est particulièrement important dans l'aérospatiale, l'équipement électronique militaire et d'autres applications nécessitant une résistance aux températures élevées. Sa structure à large bande passante présente un courant de fuite plus faible à haute tension, ce qui réduit considérablement l'impact des effets thermiques, un avantage qu'il est difficile d'obtenir avec les matériaux en silicium traditionnels.

2. Applications haute fréquence et haute puissance : Les caractéristiques de large bande passante et la mobilité élevée des porteurs des matériaux SiC leur confèrent un avantage significatif dans les applications à haute fréquence et à haute puissance. Par rapport au silicium, les dispositifs en SiC peuvent réduire plus efficacement la perte d'énergie dans les dispositifs à haute fréquence et ont des performances supérieures dans les applications à haute puissance. Cela en fait un matériau idéal pour les dispositifs électroniques qui nécessitent une commutation de signaux à grande vitesse, tels que les stations de base de communication 5G et les systèmes radar à haute fréquence.

3. Conversion efficace de l'énergie : Les dispositifs de puissance en SiC peuvent améliorer de manière significative l'efficacité énergétique des véhicules électriques et des systèmes d'énergie renouvelable. Grâce à sa faible perte de conduction et à sa capacité élevée de blocage de la tension, l'onduleur SiC des véhicules électriques est plus efficace, ce qui permet d'allonger efficacement la durée d'autonomie. En outre, dans les onduleurs des systèmes d'énergie solaire et éolienne, les dispositifs SiC améliorent également de manière significative l'efficacité de la conversion énergétique, réduisent la température de fonctionnement du système et améliorent la fiabilité de l'équipement.

Fig. 7 Réservoir de réduction à haute température en carbure de silicium

5.2 Limites du carbure de silicium

1. Coût élevé : Comparé aux matériaux à base de silicium, le SiC est plus coûteux à préparer et à traiter, et nécessite un support de traitement spécifique de haute précision, ce qui a un impact plus important sur les coûts de production. Le coût de croissance des cristaux de SiC de haute qualité est beaucoup plus élevé que celui des matériaux en silicium, de sorte que le prix du marché des dispositifs en SiC reste élevé, ce qui affecte sa promotion sur les marchés sensibles aux coûts tels que l'électronique grand public.

2. Processus complexe : Le processus de préparation des monocristaux de SiC est complexe, en particulier lorsqu'il s'agit de préparer des monocristaux de SiC de haute pureté et de haute qualité. Actuellement, le taux de croissance des cristaux de SiC est lent et il est très facile de produire des défauts dans le processus de production, ce qui se traduit par un faible rendement des dispositifs. En outre, la dureté élevée du SiC rend son traitement difficile, ce qui limite encore son application à grande échelle.

3. Fiabilité des dispositifs : Bien que le SiC fonctionne bien dans des environnements extrêmes tels que des températures et des pressions élevées, la fiabilité à long terme de certains dispositifs en SiC doit encore être améliorée dans les applications pratiques. Par rapport au processus mature du silicium, le problème du vieillissement des dispositifs SiC dans des conditions extrêmes n'a pas encore été entièrement résolu, et la demande de cycles de vie plus longs dans certains scénarios d'application exige une amélioration de la stabilité et de la fiabilité de ces dispositifs.

6 Conclusion

En conclusion, le carbure de silicium (SiC) s'est imposé comme un matériau essentiel dans les matériaux électroniques en raison de ses avantages uniques, notamment sa conductivité thermique élevée, sa dureté et ses performances supérieures dans des environnements à haute température, à haute pression et à haute fréquence. Son application s'étend à de multiples secteurs - électronique de puissance, dispositifs à haute température et à haute fréquence, DEL, capteurs et aérospatiale - qui bénéficient de l'efficacité du SiC dans la conversion de l'énergie, de la durée de vie prolongée des dispositifs et de la stabilité dans des conditions extrêmes. Toutefois, les coûts élevés, les processus de fabrication complexes et les problèmes de fiabilité limitent encore l'adoption généralisée du SiC. Au fur et à mesure des progrès des technologies de fabrication et de la rentabilité, le carbure de silicium devrait jouer un rôle encore plus important dans les applications électroniques spécialisées et à haute performance.

Stanford Advanced Materials (SAM) est un fournisseur clé de matériaux de carbure de silicium de haute qualité, soutenant ces applications critiques avec des solutions matérielles fiables.

Lire aussi

Étude de cas : Plaques en carbure de silicium pour des solutions de blindage avancées

Le carbure de silicium est-il un bon conducteur d'électricité ?

Barres

Barres

Perles et sphères

Perles et sphères

Boulons et écrous

Boulons et écrous

Creusets

Creusets

Disques

Disques

Fibres et tissus

Fibres et tissus

Films

Films

Flocon

Flocon

Mousses

Mousses

Feuille d'aluminium

Feuille d'aluminium

Granulés

Granulés

Nids d'abeilles

Nids d'abeilles

Encre

Encre

Stratifié

Stratifié

Grumeaux

Grumeaux

Mailles

Mailles

Film métallisé

Film métallisé

Assiette

Assiette

Poudres

Poudres

Tige

Tige

Feuilles

Feuilles

Cristaux simples

Cristaux simples

Cible de pulvérisation

Cible de pulvérisation

Tubes

Tubes

Laveuse

Laveuse

Fils

Fils

Convertisseurs et calculatrices

Convertisseurs et calculatrices

Écrire pour nous

Écrire pour nous

Chin Trento

Chin Trento