L'impact de la qualité des plaquettes de silicium sur les performances et la fiabilité des semi-conducteurs

1 Introduction

Le marché des semi-conducteurs continue de croître à mesure que l'économie se redresse. Les applications émergentes telles que la 5G et les véhicules à énergie nouvelle apportent un nouveau cycle de croissance à l'industrie mondiale des semi-conducteurs. Les données de l'Organisation mondiale des statistiques sur le commerce des semi-conducteurs (WSTS) montrent que la taille du marché mondial des semi-conducteurs en 2022 augmentera de 3,3 % d'une année sur l'autre pour atteindre le chiffre record de 574 milliards de dollars.

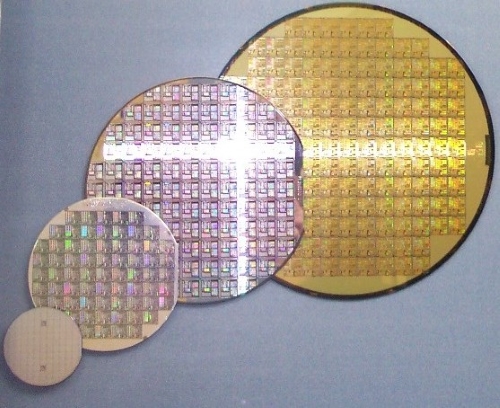

En tant que matériau de base des puces à semi-conducteurs, l'industrie des plaquettes de silicium connaîtra également un développement à grande vitesse. Dans le cadre du rebond de la demande d'électronique grand public et de l'augmentation de la demande d'IA, l'industrie des plaquettes de silicium de 12 pouces a connu une reprise progressive au cours de la seconde moitié de 2023. Avec le développement accéléré des principales entreprises et la reprise progressive de la demande finale, le segment connaîtra une croissance à deux chiffres en 2024.

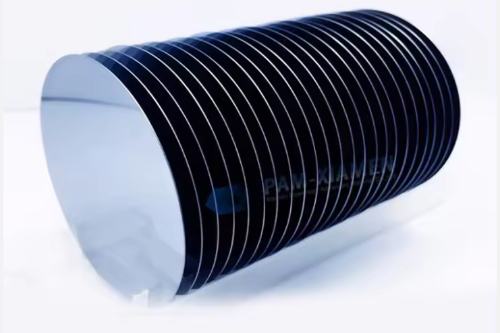

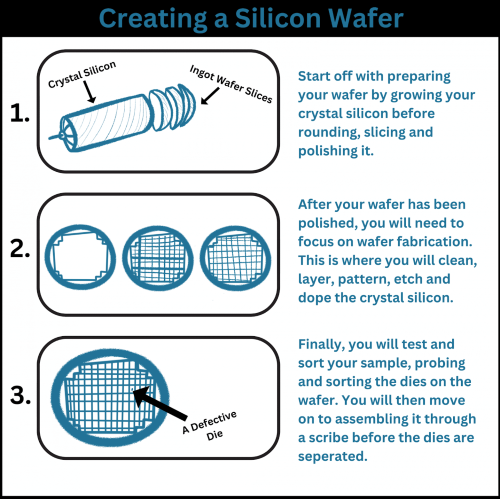

En tant que matériau de base essentiel dans la fabrication des semi-conducteurs, la qualité cristalline des plaquettes de silicium (Fig. 1) affecte directement les propriétés du dispositif semi-conducteur fini. L'effet de la qualité du réseau et des défauts des joints de grains sur la mobilité des électrons des plaquettes de silicium affecte directement la vitesse et la consommation d'énergie de l'appareil et peut augmenter le courant de fuite de l'appareil. La planéité et le degré de contamination de la surface d'une plaquette de silicium peuvent avoir un impact significatif sur des étapes clés telles que la lithographie, le dépôt de couches minces et la gravure. Les impuretés et le dopage dans les plaquettes de silicium peuvent entraîner une augmentation du piégeage des électrons, une réduction de la durée de vie des porteurs et une dérive des paramètres du dispositif. En outre, des contraintes de température et de pression peuvent être introduites lors de la préparation des plaquettes de silicium et du traitement ultérieur, ce qui affecte la stabilité mécanique et les propriétés électriques des cristaux.

2 Facteurs clés déterminant la qualité des plaquettes de silicium

2.1 Structure cristalline : Pureté du silicium monocristallin, défauts cristallins

Les facteurs clés déterminant la qualité des plaquettes de silicium en termes de structure cristalline sont le plus souvent mentionnés comme étant la pureté des cristaux et les défauts des cristaux.

1. Pureté du cristal : La pureté du silicium monocristallin est essentielle pour ses propriétés électriques. Le silicium industriel typique (99,0-99,9 %) n'a pas de propriétés semi-conductrices, mais lorsqu'il est purifié à un niveau très élevé (99,999999999 %), il présente d'excellentes propriétés semi-conductrices. Le silicium monocristallin de haute qualité atteint généralement 99,999999999 % (9 sur 9) ou plus au niveau électronique.

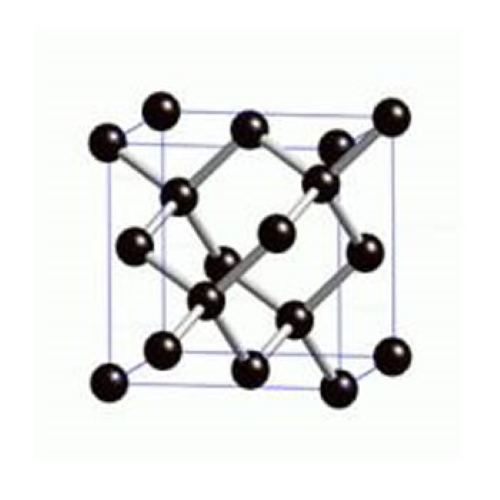

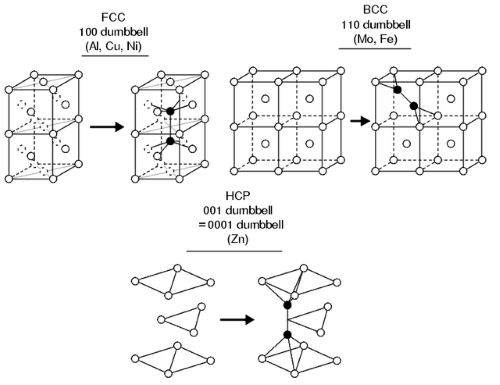

2. Défauts cristallographiques: Le réseau cristallin réel et le réseau cristallin idéal sont différents, car ils ne peuvent pas être réalisés selon l'arrangement périodique régulier idéal absolu (Fig. 2). Au lieu de cela, l'arrangement présente des irrégularités et des aberrations, des déviations par rapport au réseau spatial idéal. Ces structures ou régions qui s'écartent de la matrice de points sont communément appelées défauts cristallins.

Parmi eux, la dislocation est un défaut cristallin très important. La dislocation d'un cristal est une très longue ligne autour de laquelle les atomes d'une certaine gamme sont régulièrement désalignés, quittant leur position d'équilibre d'origine, d'où le nom de dislocation.

2.2 Qualité de la surface : Planéité, rugosité, contamination par les particules

1. Contamination de la surface : Ce défaut fait référence aux matières étrangères telles que la poussière, les particules et les polluants attachés à la surface de la plaquette, qui proviennent des débris générés par les processus de coupe, de polissage, de nettoyage, de gravure, etc. ou de la poussière présente dans l'air, ou des résidus de réactifs chimiques. Ces redondances affectent la planéité et la propreté de la plaquette, ainsi que la qualité des processus ultérieurs de lithographie, de dopage et autres, ce qui peut entraîner des défauts dans la structure du circuit intégré ou des modifications des caractéristiques électriques de la puce.

2. Dommages mécaniques : Ce défaut fait référence à la surface ou au bord de la plaquette, aux rayures, à l'écaillage, au décollement et à d'autres phénomènes, lors de la découpe, du polissage, de la manipulation et d'autres processus générés par l'impact ou le frottement, ou à la qualité de la lame ou aux paramètres de l'opération inappropriée, qui peuvent entraîner une réduction de la planéité de la surface. Ces dommages mécaniques affectent l'intégrité et la stabilité de la plaquette et peuvent entraîner la rupture ou le détachement de la puce.

2.3 Précision dimensionnelle : Diamètre, épaisseur et gauchissement de la plaquette

La taille et l'épaisseur des plaquettes ne sont pas choisies arbitrairement, mais sont basées sur les exigences du processus et les propriétés physiques. Lorsque la taille de la plaquette devient plus importante, l'épaisseur de la plaquette est augmentée en conséquence afin de maintenir sa résistance mécanique et son gauchissement tout en évitant les dommages dus à la contrainte ou à la flexion au cours du traitement. Les plaquettes sont soumises à divers traitements physiques et chimiques au cours du processus de fabrication, notamment la gravure, l'implantation d'ions, l'oxydation, la diffusion, etc. Ces processus peuvent soumettre la plaquette à des contraintes mécaniques et, si la plaquette est trop fine, elle peut se fracturer ou se casser. Les plaquettes doivent être manipulées et positionnées pendant le traitement. Si la plaquette est trop fine, elle peut être pliée, ce qui affecte la précision du traitement.

3 Comment les facteurs de qualité des plaquettes de silicium affectent les performances des dispositifs semi-conducteurs

3.1 Structure cristalline, défauts de réseau

Les dislocations les plus courantes dans les défauts de réseau ont un impact significatif sur les propriétés électriques des monocristaux de silicium. Par exemple, les dislocations affectent la résistivité et la concentration des porteurs, raccourcissent la durée de vie des porteurs minoritaires et réduisent la mobilité des électrons.

1. Effet de résistivité : Les dislocations introduisent des champs de contrainte localisés et des non-uniformités dans le cristal, ce qui augmente la diffusion des électrons et des trous. Cette diffusion bloque la migration des porteurs, ce qui augmente la résistivité du matériau.

2. Effets de concentration des porteurs : Les dislocations peuvent introduire des atomes d'impureté supplémentaires ou modifier la disposition des atomes dans le réseau, ce qui modifie la concentration des porteurs dans le matériau semi-conducteur. Par exemple, un champ de contrainte localisé à proximité d'une dislocation peut entraîner un déplacement ou une déformation de la position des atomes, ce qui affecte la génération et la suppression des porteurs.

3. Réduction de la durée de vie des porteurs minoritaires : Les dislocations augmentent la complexité des porteurs dans le matériau. Dans les semi-conducteurs, la complexation des porteurs entraîne une réduction de la durée de vie des porteurs minoritaires (par exemple, les électrons ou les trous dans la longueur de diffusion des porteurs minoritaires). Le champ de contrainte localisé et la non-uniformité introduits par les dislocations peuvent accroître l'interaction des porteurs et favoriser le processus de composition.

4. Réduction de la mobilité des électrons : Les dislocations provoquent des distorsions et des non-uniformités dans le réseau cristallin, ce qui peut entraver le mouvement des porteurs à l'intérieur du cristal. Les électrons, en particulier, sont dispersés dans le réseau par des défauts tels que les dislocations et les joints de grains, ce qui réduit la mobilité des électrons.

3.2 Planéité de la surface

La planéité de la surface d'une plaquette de silicium a un effet en cascade sur les dispositifs semi-conducteurs. Elle n'affecte pas seulement directement la qualité de la surface de contact avec d'autres matériaux ou dispositifs, tels que les électrodes métalliques et les matériaux d'emballage. La qualité de la surface de contact affecte directement la valeur de la résistance de contact, et une surface de contact inégale sous l'influence de forces externes produisant divers changements de données aura également un impact sur la performance et la fiabilité du dispositif.

En outre, la planéité de la surface de la plaquette de silicium, la contamination et d'autres conditions de surface affecteront également l'utilisation de la photolithographie et de la technologie de gravure pour définir la structure. La technologie de gravure et la photolithographie sont souvent utilisées dans le processus de fabrication des dispositifs semi-conducteurs pour graver la structure et le modèle du dispositif, l'état de surface de la plaquette de silicium affecte directement la précision de la photolithographie et de la gravure, la qualité et l'uniformité des graphiques, ainsi que la forme et la taille du dispositif produit par le rôle décisif.

Les plaquettes de silicium étant un substrat important pour le dépôt de couches minces, la planéité de leur surface influe directement sur la qualité du film déposé sur la surface. Les défauts et la contamination de la surface des plaquettes de silicium peuvent entraîner un dépôt de film inégal, des incohérences dans l'épaisseur du film, des bulles, des fissures et d'autres défauts, ce qui affecte les performances et la stabilité du dispositif.

3.3 Limites de grains et impuretés

La résistivité d'un semi-conducteur est très sensible à la quantité d'impuretés qu'il contient. Même de minuscules impuretés peuvent sérieusement affecter les propriétés électriques du silicium, telles que la conductivité et la mobilité des porteurs. En particulier, certaines impuretés telles que le fer, le cuivre et le magnésium ont un impact important sur les propriétés électriques. La présence d'impuretés peut entraîner une diffusion des électrons et une non-uniformité locale dans le cristal, réduisant ainsi les performances et la fiabilité du dispositif. Les variations de la teneur en impuretés peuvent entraîner des changements importants dans la résistivité des matériaux semi-conducteurs. Par exemple, lorsque la concentration d'impuretés phosphorées dans le silicium varie dans une fourchette de 1021-1012 cm-3, sa résistivité passe de 10-4 Ω.cm à 104 Ω.cm. Il n'y a pas beaucoup de matériaux dont la résistivité peut varier dans une gamme aussi large, ce qui montre que la teneur en impuretés des semi-conducteurs est l'un des principaux facteurs déterminant leur résistivité.

3.4 Taille, épaisseur et déformation de la plaquette

Dans le processus de fabrication, plus le diamètre de la plaquette de silicium est grand, plus le fabricant est avantagé. Les plaquettes de silicium de grande taille et de grand diamètre permettent de produire davantage de puces, l'efficacité de la production des équipements peut être améliorée de manière efficace ; dans le même temps, le bord du matériau gaspillé sera réduit pour diminuer les coûts supplémentaires ; en outre, le taux de réutilisation des équipements sera amélioré.

Mais la taille de la plaquette de silicium n'est pas une décision arbitraire, elle dépend de la capacité de traitement de l'équipement de production, parce que le matériau lui-même joue le rôle de contrainte, lorsque la taille de la plaquette augmente, son épaisseur devra être augmentée en conséquence, pour maintenir la stabilité structurelle du matériau, sinon la taille de la plaquette importante, l'épaisseur fine du matériau de la plaquette se déformera, une augmentation correspondante de l'épaisseur du matériau de la plaquette apparaîtra même la perte de fracture et d'autres phénomènes.

4 Comment la qualité des plaquettes de silicium affecte-t-elle la fiabilité des semi-conducteurs ?

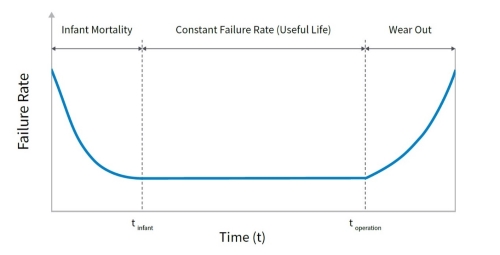

4.1 Effet de la densité des défauts sur la durée de vie des dispositifs

La durée de vie d'un dispositif semi-conducteur est déterminée principalement par sa durée de vie physique et sa durée de maintenance. La durée de vie physique correspond à la période pendant laquelle un dispositif semi-conducteur tombe en panne en raison du vieillissement des matériaux ou de l'usure dans des conditions de fonctionnement normales. Les défauts dans les plaquettes de silicium peuvent accélérer le processus de vieillissement du matériau, entraînant la défaillance du dispositif dans un délai plus court. Dans le même temps, les défauts peuvent également entraîner des fuites de courant, une réduction de la stabilité thermique et d'autres problèmes, ce qui affecte encore la durée de vie du dispositif.

La durée de vie de réparation est le temps pendant lequel un dispositif semi-conducteur peut être réparé et continuer à fonctionner normalement après une défaillance. Toutefois, si la densité de défauts des plaquettes de silicium est trop élevée, il peut être difficile de rétablir les performances initiales du dispositif au cours du processus de réparation ou le coût de la réparation peut être trop élevé, ce qui réduit la durée de vie de la réparation.

Les défauts des plaquettes de silicium affectent également la fiabilité des dispositifs semi-conducteurs. Les défauts dans la structure cristalline font que les particules ne se trouvent pas dans la position idéale de la structure cristalline, ce qui entraîne des collages dans différentes positions et des changements dans la structure cristalline, qui se manifestent par des contraintes inégales, ce qui peut entraîner une instabilité ou une défaillance soudaine du dispositif en cours de fonctionnement, affectant ainsi la stabilité de l'ensemble du système électronique.

4.2 Relation entre la qualité des plaquettes, le courant de fuite et la tension de claquage

Le courant de fuite est le courant qui ne devrait pas circuler dans un dispositif semi-conducteur sous une tension de fonctionnement normale. Lorsqu'une plaquette de silicium présente des défauts, tels que des impuretés, des distorsions du réseau, des microfissures, etc., ces défauts, ainsi que les impuretés, en particulier les particules d'impuretés ayant des propriétés conductrices, peuvent former des canaux conducteurs qui font circuler le courant là où il ne devrait pas circuler, générant ainsi un courant de fuite. La présence d'un courant de fuite augmente non seulement la consommation d'énergie de l'appareil, mais peut également entraîner une augmentation de la température de l'appareil, ce qui affecte encore ses performances et sa durée de vie.

La tension de rupture est la tension maximale qu'un dispositif semi-conducteur peut supporter dans des conditions de fonctionnement normales. Au-delà de cette tension, le dispositif peut subir un claquage, c'est-à-dire une augmentation soudaine du courant, ce qui l'endommage. Les défauts dans les tranches de silicium peuvent réduire la tension de claquage d'un dispositif parce qu'il peut y avoir une concentration de champs électriques ou une fragilité structurelle au niveau des défauts, ce qui permet au dispositif de se briser à des tensions plus faibles. La qualité de la plaquette de silicium a donc un effet significatif sur la tension de claquage.

5 Fabrication des plaquettes de silicium et contrôle de la qualité

5.1 Technologie de croissance cristalline pour les plaquettes de silicium

La méthode Lift-off est aujourd'hui couramment utilisée pour faire croître les cristaux de silicium. Le creuset est rempli de silicium et chauffé de manière à ce que la température dans le creuset soit maintenue à 1685°C. Cette température est d'environ 100°C supérieure à celle de la température de fusion. Cette température est supérieure d'environ 100°C au point de fusion du silicium seul, de sorte que le silicium seul dans le creuset est à l'état fondu. La partie supérieure du creuset est équipée d'une tige de levage et d'un dispositif mécanique permettant de soulever et de faire tourner librement la tige de levage. Un petit morceau de silicium monocristallin est immergé dans le creuset en le fixant au sommet du levier. Ce cristal unique de silicium agit comme une "graine" et attire les atomes de silicium environnants pour qu'ils s'arrangent autour de lui et forment un cristal. Le cristal grandit au fur et à mesure qu'il est lentement tiré et tourné, et les parties qui sont extraites appartiennent toutes au même cristal unique. Le grand cristal unique a un diamètre de 200 millimètres, ce qui est plus épais que votre bras. Un tel cristal ne présente aucune interface, aucun défaut, et peut être considéré comme le cristal unique le plus parfait que l'homme puisse fabriquer. Pour garantir la pureté du matériau et éviter une nucléation non uniforme, toutes les opérations doivent être effectuées sous vide ou sous protection d'un gaz inerte. Pour empêcher les dislocations de se produire dans le cristal, la méthode traditionnelle de levage du silicium monocristallin consiste à créer un mince col au début de la croissance de la cristallisation, ce que l'on appelle la "méthode du col". En raison de la force du collet, il est difficile de soulever du silicium monocristallin pesant plus de 100 kilogrammes. Les scientifiques ont ajouté une quantité considérable de bore dans le cristal de semence, ce qui a considérablement renforcé la résistance du cristal de semence, empêchant la dislocation du cristal, et il n'est donc plus nécessaire de produire un col de 3 mm de diamètre. Cette nouvelle méthode remplacera l'utilisation de 30 ans de méthode de collet, elle est non seulement capable de produire du silicium monocristallin de grande taille, mais aussi de raccourcir le temps de croissance du cristal et d'améliorer le rendement, pour la production bon marché de circuits intégrés à très grande échelle nécessaires pour fournir la possibilité de silicium monocristallin de grande taille.

La croissance des plaquettes nécessite l'introduction de polysilicium dans le creuset en quartz du four, le vide ou le passage d'un gaz inerte après la fusion. Une fois que le silicium fondu est stabilisé, les monocristaux peuvent être tirés, et un morceau de cristal de semence qui a déjà déterminé la direction interne du cristal est utilisé comme guide sur la surface du liquide. En contrôlant la hauteur de la surface liquide du creuset, la température de l'interface solide-liquide et la vitesse de rotation du cristal de semence, le silicium est transformé d'un liquide en un solide avec une direction cristalline interne uniforme pour produire des monocristaux de grand diamètre. Le processus de réglage automatique et la vitesse de levage sont contrôlés par ordinateur, ce qui garantit la croissance isotrope du silicium monocristallin.

5.2 Technologie de traitement de surface des plaquettes de silicium

Après la découpe, les plaquettes doivent subir un traitement de surface afin de garantir la planéité de la surface de la plaquette et l'absence de contamination par des impuretés. Les méthodes de traitement les plus utilisées sont la photolithographie, la gravure, etc. Il existe également des techniques de nettoyage telles que le nettoyage au plasma, qui peuvent non seulement nettoyer la surface de la plaquette, mais aussi améliorer l'activité de la surface, la capacité d'adhérence de la surface du matériau, la capacité de soudage, l'hydrophilie, etc.

En outre, il existe des méthodes de traitement innovantes telles que le placement de la plaquette dans une chambre de réaction avec un gaz de réaction ; la réaction du gaz de réaction avec les oxydes à la surface de la plaquette pour former un produit de réaction ; et le recuit de la plaquette au moins deux fois pour décomposer et éliminer le produit de réaction. La méthode de traitement de surface permet de décomposer plusieurs fois les produits de réaction générés dans le processus de traitement de surface en recuisant plusieurs fois la plaquette, et chaque traitement de recuit décompose les produits de réaction de sorte que l'épaisseur des produits de réaction continue à diminuer, et réduit en même temps la difficulté de décomposition des produits de réaction due à une épaisseur trop importante des produits de réaction, ce qui facilite la décomposition des produits de réaction à la surface de la plaquette, et réduit le nombre de recuits de la plaquette au cours du processus de traitement de surface, et réduit le nombre de recuits de la méthode de traitement de surface. Cela réduit la quantité de résidus de produits de réaction sur la surface de la plaquette pendant le processus de traitement de surface.

5.3 Techniques d'inspection de la qualité des plaquettes de silicium

En raison de la présence de défauts sur les plaquettes, des défaillances de puces peuvent se produire lors des tests d'intégrité fonctionnelle de toutes les puces d'une plaquette. Les ingénieurs en charge des puces marquent les résultats des tests de différentes couleurs pour distinguer l'emplacement des puces. Sous l'influence des différents processus d'exploitation, des motifs spatiaux spécifiques sont générés sur la plaquette en conséquence. Hansen et al. ont souligné en 1997 que les puces défectueuses présentent généralement des phénomènes d'agrégation ou des schémas systématiques, et que ces schémas défectueux contiennent généralement des informations nécessaires sur les conditions du processus. La carte de la plaquette ne reflète pas seulement l'intégrité de la puce, mais décrit également avec précision les informations de localisation spatiale correspondant aux données sur les défauts. La carte de la plaquette peut montrer une dépendance spatiale sur l'ensemble de la plaquette, et les ingénieurs des puces peuvent souvent remonter à la cause des défauts et résoudre les problèmes en fonction du type de défaut. Pour les modèles de plaquettes présentant de grandes surfaces, de petites tailles de caractéristiques, de faibles densités et une faible intégration, les trajectoires de lithographie peuvent être observées à l'aide d'un microscope électronique et la détection des traces peut être effectuée directement. Un système de traitement des signaux d'image peut également être utilisé pour la détection, où le signal d'image est décomposé en différentes sous-bandes de fréquence par des filtres, puis la moyenne, l'écart-type et d'autres statistiques telles que les coefficients d'ondelettes sont détectés et calculés pour détecter les anomalies.

6. Conclusion

En tant que matériau fondamental dans la fabrication des semi-conducteurs, la qualité cristalline des plaquettes de silicium affecte directement les propriétés des dispositifs semi-conducteurs finis. Les progrès technologiques dans les processus de production et de test ont conduit à une amélioration progressive de la pureté et de la précision des plaquettes de silicium, qui seront utilisées dans une gamme plus large d'applications et de matériaux plus précis à l'avenir. Pour une meilleure expérience d'application, Stanford Advanced Materials fournira non seulement des produits de plaquettes de silicium de haute qualité, mais aussi des services complets, y compris la consultation et le traitement après-vente.

Lecture connexe :

Plaque d'arséniure de gallium VS. Plaque de silicium

Croissance et adhésion du graphène aux plaquettes de silicium

Références :

[1]Masataka H ,Daiki T ,Oga N , et al. Experimental study on the effect of impurity concentration on phonon and electronic transport properties of single-crystal silicon[J]. Résultats en physique,2023,47.

[2]Martin M ,P. P M ,Yi S B , et al. Effect of grain boundary scattering on carrier mobility and thermoelectric properties of tellurium incorporated copper iodide thin films[J]. Surfaces et Interfaces,2023,41.

Barres

Barres

Perles et sphères

Perles et sphères

Boulons et écrous

Boulons et écrous

Creusets

Creusets

Disques

Disques

Fibres et tissus

Fibres et tissus

Films

Films

Flocon

Flocon

Mousses

Mousses

Feuille d'aluminium

Feuille d'aluminium

Granulés

Granulés

Nids d'abeilles

Nids d'abeilles

Encre

Encre

Stratifié

Stratifié

Grumeaux

Grumeaux

Mailles

Mailles

Film métallisé

Film métallisé

Assiette

Assiette

Poudres

Poudres

Tige

Tige

Feuilles

Feuilles

Cristaux simples

Cristaux simples

Cible de pulvérisation

Cible de pulvérisation

Tubes

Tubes

Laveuse

Laveuse

Fils

Fils

Convertisseurs et calculatrices

Convertisseurs et calculatrices

Chin Trento

Chin Trento