Comparaison des plaques SOI et des plaques de silicium : Quelle est la meilleure solution pour votre projet de semi-conducteur ?

1 Introduction

Le SOI est un matériau semi-conducteur dont la structure est composée d'une couche de silicium, d'une couche isolante et d'un substrat de silicium. Par rapport aux plaquettes de silicium, qui sont couramment utilisées dans les dispositifs semi-conducteurs, il existe des différences significatives entre les deux en termes de structure du matériau, de caractéristiques de performance, de domaines d'application, etc.

La structure SOI améliore les performances et la fiabilité du dispositif grâce à la structure couche de silicium-couche isolante-substrat de silicium, mais le coût de fabrication est plus élevé. Les plaquettes de silicium traditionnelles, en revanche, ont des coûts de fabrication plus faibles et conviennent à un large éventail de circuits intégrés.

![]()

2 Qu'est-ce que le SOI ?

SOI est l'abréviation de Silicon-On-Insulator. Dans le SOI, la surface d'une puce de silicium est recouverte d'un matériau isolant (généralement du dioxyde de silicium), sur lequel on fait ensuite croître une couche de silicium. Cette structure crée une structure en couches couche de silicium-couche isolante-substrat de silicium.

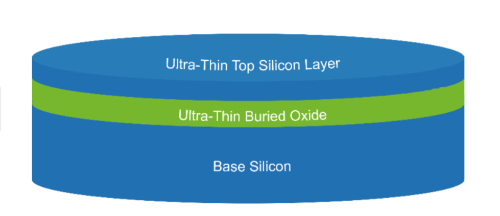

2.1 La structure du SOI

La structure d'un SOI (Silicon-On-Insulator) se compose des principaux éléments suivants :

- Couche de Si : La structure SOI est recouverte d'une couche de cristaux de silicium (Si) qui possèdent généralement les propriétés électroniques et les caractéristiques de l'appareil souhaitées. Cette couche peut être préparée à l'aide de techniques standard de croissance de plaquettes de silicium.

- Couche isolante : Sous la couche de Si se trouve un matériau isolant, généralement du dioxyde de silicium (SiO2). L'objectif de la couche isolante est d'isoler la couche de silicium située au-dessus du substrat de silicium situé en dessous, réduisant ainsi la diaphonie entre les transistors.

- Substrat de silicium : Le substrat de silicium est la partie inférieure de la structure SOI et constitue généralement le principal substrat de support de la plaquette. Le substrat de silicium est généralement du silicium cristallin, qui fournit un support mécanique et une stabilité à la structure SOI.

2.2 Classification du SOI

Il existe plusieurs variantes de la technologie SOI. Les SOI peuvent être classés selon différents critères, en fonction de leur structure et de leur objectif.

2.2.1 Classification par type de structure

SOI commun (c-SOI) : Le SOI commun est l'une des structures SOI les plus courantes, également connue sous le nom de SOI complet. Il utilise la méthode de fabrication SOI courante qui consiste à déposer une couche isolante (généralement du dioxyde de silicium) sur la surface d'une plaquette de silicium, puis à faire croître une couche de silicium par-dessus. Dans un SOI commun, l'épaisseur de la couche de silicium est généralement comparable à l'épaisseur de la couche isolante, formant une structure couche de silicium-couche isolante-substrat de silicium.

SOI partiel (p-SOI) : Le SOI partiel diffère du SOI normal en ce que l'épaisseur de la couche de silicium est plus fine, ne représentant qu'une fraction de l'épaisseur de la couche isolante. Dans un SOI partiel, l'épaisseur de la couche de silicium est généralement inférieure à l'épaisseur de la couche isolante, ce qui donne à la structure SOI partielle une couche de silicium plus fine.

SOI inversé (r-SOI) : Le SOI inversé est une structure SOI spéciale qui diffère du SOI normal et du SOI partiel. Dans le SOI inversé, la couche de silicium est retirée du substrat et rattachée à la couche isolante. Cette structure permet au transistor d'être situé au-dessus de la couche isolante et au substrat de silicium d'être situé en dessous de la couche isolante, ce qui modifie la topologie de la structure SOI conventionnelle.

Ces différentes variantes du SOI offrent des avantages et des possibilités d'application spécifiques. Les SOI communs sont couramment utilisés dans les applications à haute performance et à faible consommation, tandis que les SOI partiels conviennent mieux à certaines fabrications spécifiques de dispositifs à radiofréquence (RF) et que les SOI inversés offrent des avantages supplémentaires dans des applications spécifiques, telles que les dispositifs à haute vitesse et à faible perte.

2.2.2 Classification par type de substrat cristallin

Silicium sur isolant (SIMOX-SOI) : SIMOX (Separation by IMplantation of OXygen) est une méthode courante de préparation du SOI, également connue sous le nom de silicium sur isolant. Dans la préparation SIMOX-SOI, des ions d'oxygène sont injectés dans la plaquette, puis traités thermiquement pour que les ions d'oxygène forment une couche isolante d'oxyde de silicium dans la plaquette, ce qui aboutit à la formation de la structure SOI.

SOI ultra-mince (UTSOI) : Le SOI ultra-mince est un type spécial de structure SOI caractérisé par une couche de silicium très fine, généralement comprise entre quelques nanomètres et quelques dizaines de nanomètres. La méthode de préparation de l'UTSOI implique généralement des techniques spéciales de croissance ou de décapage pour former une couche de silicium très fine sur un substrat de silicium afin de réaliser la structure SOI.

SOI épitaxial (Epi-SOI) : L'Epi-SOI est une méthode de formation de structures SOI par croissance d'une couche épitaxiale de silicium sur un substrat de silicium. Dans le cas de l'Epi-SOI, la couche de silicium épitaxiale est cultivée sur un substrat de silicium et présente généralement la même structure cristalline que le substrat, mais avec une couche isolante entre la couche de silicium et le substrat.

Le SIMOX-SOI est couramment utilisé dans la fabrication des circuits intégrés, l'UTSOI est couramment utilisé pour les applications à haute performance et à faible consommation telles que les communications mobiles et les dispositifs RF, tandis que l'Epi-SOI offre une meilleure qualité cristalline et un meilleur contrôle structurel pour les besoins spécifiques de la fabrication de dispositifs.

2.2.3 Classification selon l'épaisseur de la couche de silicium

SOIen couche mince : dans le SOI en couche mince, l'épaisseur de la couche de silicium est généralement comprise entre quelques dizaines de nanomètres et quelques centaines de nanomètres. Ce type de structure SOI est souvent utilisé pour fabriquer des dispositifs ultraminces, tels que des dispositifs électroniques de faible puissance, des dispositifs optoélectroniques, etc. Les SOI en couche mince sont généralement préparés à l'aide d'une série d'étapes de traitement de précision, y compris des techniques telles que le polissage mécanique chimique (CMP) et l'injection et le décapage d'ions d'hydrogène.

SOI en coucheépaisse : dans le SOI en couche épaisse, l'épaisseur de la couche de silicium est généralement de plusieurs centaines de nanomètres ou plus. Ce type de structure SOI est généralement utilisé pour fabriquer des circuits intégrés traditionnels tels que des microprocesseurs, des mémoires, etc. Les couches épaisses de SOI sont généralement préparées à l'aide de différentes techniques telles que SIMOX, Unibond et Smart Cut. Ces techniques permettent de préparer des couches de silicium de grande épaisseur pour répondre aux besoins de la fabrication de circuits intégrés conventionnels.

2.2.4 Classification des transistors selon la méthode de contrôle de charge

SOI entièrement appauvri (FD-SOI) : Dans le FD-SOI, toute la couche de silicium est dans un état appauvri, ce qui signifie que la charge du transistor est entièrement contrôlée par la grille située au-dessus et n'est pas affectée par le substrat inférieur. En contrôlant précisément l'épaisseur de la couche de silicium et les caractéristiques de la couche isolante, il est possible d'obtenir une couche de silicium entière à l'état appauvri. Cette structure permet un meilleur contrôle de la charge et un courant de fuite plus faible. Le SOI entièrement appauvri est souvent considéré comme une technologie semi-conductrice de la prochaine génération, plus performante et consommant moins d'énergie, et fait donc l'objet d'une attention de plus en plus grande dans la conception et la fabrication des puces.

SOI partiellement appauvri (pFD-SOI) : Dans le SOI partiellement appauvri, une partie de la couche de silicium est dans un état appauvri tandis qu'une autre partie reste dans un état non appauvri. Généralement, avec une conception et un processus appropriés, il est possible de réaliser que seule une partie de la couche de silicium (généralement la partie supérieure) est dans un état appauvri. Le SOI partiellement appauvri peut être utilisé dans des applications à haute performance et à faible consommation d'énergie telles que les communications mobiles, les dispositifs à radiofréquence (RF) et d'autres domaines. Il offre des possibilités de meilleur contrôle de la charge et d'optimisation des performances.

Le tableau ci-dessous présente les différentes structures SOI, leurs caractéristiques et leurs applications typiques, offrant ainsi une vue d'ensemble des différences entre chaque type de SOI.

Stanford Advanced Materials (SAM ) et d'autres fournisseurs fiables proposent des plaquettes SOI de différentes tailles et de différents types. Ces choix sont adaptés pour répondre à vos spécifications précises.

Tableau 1 Comparaison des différents types de plaquettes SOI

|

Classification |

Type de plaquette |

Brève description et applications |

|

Type de structure |

c-SOI |

Épaisseur de la couche de silicium similaire à celle de la couche isolante. Utilisé dans les applications à haute performance et à faible consommation. |

|

p-SOI |

Couche de silicium plus fine que la couche isolante. Convient à la fabrication de dispositifs RF spécifiques. |

|

|

r-SOI |

Couche de silicium recollée au-dessus de la couche isolante, inversant la structure. Pour les dispositifs à grande vitesse et à faible perte. |

|

|

Type de substrat cristallin |

SIMOX-SOI |

Les ions d'oxygène forment une couche isolante d'oxyde de silicium. Courant dans la fabrication des circuits intégrés. |

|

UTSOI |

Couche de silicium ultra-mince pour les applications à haute performance et à faible consommation d'énergie, telles que les appareils mobiles et RF. |

|

|

Epi-SOI |

Couche épitaxiale cultivée sur un substrat de silicium pour les appareils nécessitant une meilleure qualité cristalline. |

|

|

Épaisseur de la couche de silicium |

SOI en couche mince |

Couche de silicium de quelques dizaines à quelques centaines de nanomètres d'épaisseur. Pour les dispositifs électroniques et optoélectroniques de faible puissance. |

|

SOI en couche épaisse |

Couche de silicium de plusieurs centaines de nanomètres d'épaisseur. Utilisé dans les circuits intégrés traditionnels tels que les microprocesseurs. |

|

|

Méthode de contrôle de la charge pour les transistors |

FD-SOI |

La totalité de la couche de silicium est épuisée pour un contrôle complet de la charge. Cible les technologies de nouvelle génération à haute performance et à faible consommation d'énergie. |

|

pFD-SOI |

Appauvrissement partiel de la couche de silicium. Utilisé dans des applications à haute performance et à faible consommation (par exemple, mobiles, RF). |

3 SOI ou plaquettes de silicium : quelles sont les meilleures ?

La technologie du silicium sur isolant (SOI) et les plaques de silicium traditionnelles ont longtemps joué un rôle essentiel dans le paysage de la fabrication des semi-conducteurs, chacune possédant des attributs structurels et des capacités de performance distincts. À mesure que la demande d'appareils électroniques plus efficaces, plus rapides et plus petits augmente, il devient crucial de comprendre les différences entre ces deux matériaux fondamentaux. Cette comparaison vise à mettre en évidence les nuances structurelles et les performances des plaques de SOI et de silicium.

3.1 Différences de structure entre le SOI et les plaquettes de silicium

Plaque de silicium: Une plaquette de silicium classique est constituée d'un seul cristal de silicium et d'une structure de silicium monocristalline. Dans une plaquette de silicium traditionnelle, la surface de la plaquette est généralement constituée d'un seul cristal de silicium sans couche isolante supplémentaire. Les plaquettes de silicium ont une structure simple et constituent le substrat le plus courant pour les dispositifs semi-conducteurs.

SOI : Dans la structure SOI, la surface de la plaquette de silicium est recouverte d'une couche de matériau isolant (généralement du dioxyde de silicium). Cette couche de matériau isolant est généralement utilisée pour isoler la couche de silicium du substrat de silicium, réduisant ainsi la diaphonie entre les dispositifs et améliorant leurs performances et leur fiabilité. Sur la couche isolante, une autre couche de silicium est développée pour former une structure en couches : couche de silicium-couche isolante-substrat de silicium. La couche de silicium est la couche active du transistor et présente généralement les propriétés électroniques et les performances souhaitées pour le dispositif. L'épaisseur de la couche isolante peut être ajustée en fonction des exigences de l'application afin de contrôler les caractéristiques et les performances du dispositif.

Les SOI comportent une couche isolante supplémentaire par rapport aux plaquettes de silicium conventionnelles. La présence de cette couche isolante améliore les performances et la fiabilité des dispositifs, mais augmente également la complexité et le coût de fabrication.

3.2 Différences de performances entre les plaques SOI et les plaques de silicium

- Suppression de la diaphonie : Chaque transistor de la structure SOI est isolé par une couche isolante, ce qui réduit considérablement les effets de diaphonie entre les dispositifs. En raison de la présence de la couche isolante, l'effet de couplage électromagnétique entre les transistors est réduit, ce qui améliore les performances et la fiabilité du dispositif. La diaphonie est généralement un problème grave dans les circuits intégrés à haute densité, et l'utilisation de SOI réduit efficacement l'effet de la diaphonie sur les performances du dispositif.

- Avantages en termes de vitesse et de puissance : Les dispositifs SOI ont généralement une vitesse plus élevée et une efficacité énergétique plus faible. En raison de la résistance réduite au mouvement des charges dans la structure SOI, les électrons de la couche de silicium peuvent se déplacer plus rapidement, ce qui se traduit par des vitesses de commutation plus élevées et une consommation d'énergie plus faible. Cela confère au SOI un avantage certain dans les applications à haute performance et à faible consommation d'énergie, telles que les communications mobiles et l'informatique à haute performance.

- Meilleure résistance aux radiations : La structure SOI améliore la résistance au rayonnement du dispositif, ce qui le rend plus adapté aux applications dans des environnements à fort rayonnement. En raison de la présence d'une couche isolante, les dispositifs SOI sont moins sensibles aux radiations et ont donc un large éventail d'applications dans l'espace, les centrales nucléaires et d'autres dispositifs électroniques dans des environnements à fortes radiations. L'amélioration de la résistance aux rayonnements est cruciale pour certaines applications spécifiques telles que l'aérospatiale et l'énergie nucléaire.

3.3 Utilisation du SOI et des tranches de silicium

--Domaines d'application du SOI

Applications à haute performance : Le SOI est souvent utilisé dans des applications qui requièrent des performances élevées, telles que les puces informatiques à grande vitesse et les processeurs graphiques. Sa faible impédance de mouvement des charges et ses caractéristiques de suppression de la diaphonie en font un matériau idéal pour la réalisation de hautes performances.

Applications à faible consommation d'énergie : Les dispositifs SOI ayant une consommation d'énergie plus faible et des vitesses de commutation plus élevées, ils ont une large gamme d'applications dans des domaines tels que les appareils mobiles et les réseaux de capteurs sans fil qui nécessitent une faible consommation d'énergie. Par exemple, les puces des appareils tels que les smartphones et les tablettes PC utilisent souvent la technologie SOI.

Applications de radiofréquence (RF) : Les caractéristiques de vitesse élevée et de faible perte du SOI lui confèrent un avantage considérable dans les applications de radiofréquence (RF). Par exemple, les dispositifs SOI peuvent être utilisés pour fabriquer des modules frontaux RF de haute performance, des commutateurs d'antenne, des amplificateurs de puissance, etc.

Applications dans des environnements à fort rayonnement : La structure SOI améliore la résistance aux radiations du dispositif, ce qui le rend important pour les applications dans l'espace, les centrales nucléaires et d'autres environnements à fortes radiations. Par exemple, les sondes spatiales, les systèmes de communication par satellite et d'autres dispositifs qui doivent fonctionner dans un environnement à fortes radiations utilisent souvent la technologie SOI.

--Applications des plaquettes de silicium traditionnelles

Les plaquettes de silicium traditionnelles sont largement utilisées dans la fabrication de divers circuits intégrés, notamment les microprocesseurs, les mémoires, les capteurs, etc. Les plaquettes de silicium constituent la base de la fabrication des circuits intégrés (CI). Les différents types de circuits intégrés, y compris les microprocesseurs, les mémoires, les circuits analogiques, les circuits numériques, etc., sont fabriqués en superposant différents matériaux et circuits sur des plaquettes de silicium. Presque tous les appareils électroniques utilisent des puces traditionnelles fabriquées sur des tranches de silicium, comme les ordinateurs personnels, les appareils électroménagers et les systèmes électroniques automobiles. Le silicium peut également être utilisé pour fabriquer une variété de dispositifs électroniques couramment utilisés dans les domaines industriels, les cellules solaires et les dispositifs biomédicaux. En raison des excellentes propriétés des semi-conducteurs, ainsi que des processus de production matures et d'un contrôle de qualité stable, les plaquettes de silicium sont largement utilisées dans les processus de production et de recherche, et le seuil technologique est également plus bas que celui du SOI.

3.4 Comment le SOI et les tranches de silicium sont-ils produits ?

--Méthodes de préparation des cristaux de SOI

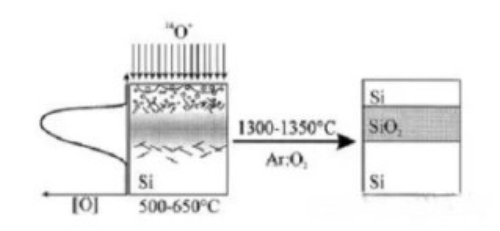

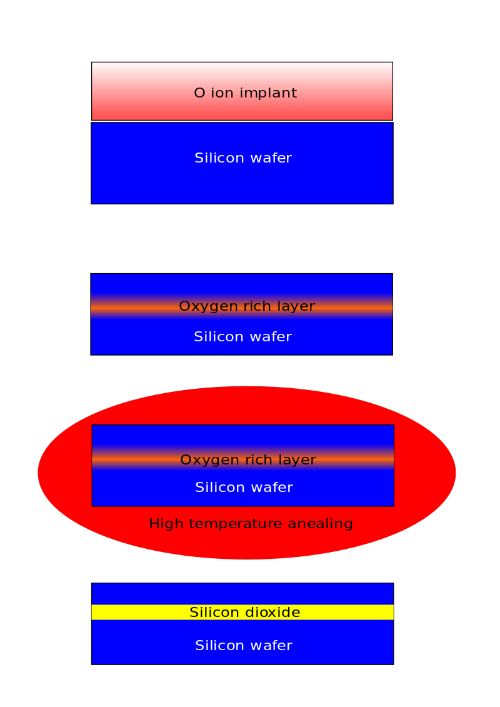

3.4.1 Technologie SIMOX

Latechnologie SIMOX, abréviation de Separation by IMplantation of OXygen, est l'une des méthodes pionnières de préparation des plaquettes de SOI (silicium sur isolant). Cette technique s'appuie sur l'implantation ionique pour introduire des ions d'oxygène dans le silicium, formant ainsi une couche d'isolation d'oxyde enfouie. Cette couche d'oxyde enfouie isole efficacement le substrat de la couche mince de silicium supérieure. Le processus consiste à injecter des ions d'oxygène dans la plaquette de silicium sous la surface, généralement à un niveau d'énergie de 200 keV et à une dose de 1,8 × 10^18 cm^-2. Ensuite, un processus de recuit à haute température d'une durée de 3 à 6 heures à 1350°C facilite les réactions chimiques entre les ions d'oxygène et les atomes de silicium à l'intérieur de la plaquette, ce qui entraîne la formation d'une couche isolante de dioxyde de silicium d'une épaisseur inférieure à 240 nm sous la surface. Au-dessus de cette couche isolante, une couche de silicium cristallin se forme, ce qui donne une structure SOI composée d'une couche mince de silicium, d'une couche isolante de dioxyde de silicium et d'un substrat de silicium.

Les avantages de la technologie SIMOX comprennent la formation d'une couche d'oxyde enfouie (BOX) relativement uniforme. L'épaisseur de la couche de silicium au-dessus du BOX peut être contrôlée avec précision en gérant l'énergie d'injection. En outre, l'interface entre le BOX et la couche de silicium supérieure reste remarquablement plate.

Cependant, la technologie SIMOX a ses limites. La plage de réglage de l'épaisseur du boîtier et de la couche de silicium supérieure est relativement limitée. En règle générale, l'épaisseur du boîtier ne dépasse pas 240 nm, car des couches trop minces peuvent entraîner une rupture entre la couche supérieure et le substrat, accompagnée d'une augmentation de la capacité parasite. De même, l'épaisseur du film de silicium supérieur est généralement limitée à 300 nm, ce qui nécessite une croissance épitaxiale coûteuse du silicium et un traitement d'aplatissement par polissage mécanique chimique (CMP). En outre, SIMOX peut endommager le film de surface et la qualité cristalline du film de silicium supérieur peut ne pas correspondre à celle du silicium monocristallin en vrac. En outre, la qualité cristalline du SiO2 enfoui est inférieure à celle obtenue par oxydation thermique. La mise en œuvre de SIMOX nécessite des équipements d'implantation ionique spécialisés, tels que des machines coûteuses d'injection d'oxygène à grand flux, ainsi que des processus de recuit à haute température prolongés, ce qui contribue à augmenter les coûts de production.

3.4.2 Technologie BESOI

Latechnologie BESOI (Bond and Etch Back Silicon-On-Insulator) consiste à coller deux plaquettes l'une à l'autre en créant une couche de dioxyde de silicium comme couche d'oxyde enfouie entre elles. Ensuite, la technologie de gravure arrière est utilisée pour ajuster précisément l'épaisseur d'une plaquette afin d'obtenir l'épaisseur souhaitée pour les plaquettes de SOI.

Le processus BESOI commence par le traitement d'une plaquette (plaquette A) par oxydation thermique, créant une couche d'oxyde, tandis que l'autre plaquette (plaquette B) subit un collage à basse température avec la surface oxydée de la plaquette A. Ce processus de collage, connu sous le nom de Silicon Fusion Bonding (SFB), comporte plusieurs étapes :

Traitement hydrophile : Les deux plaquettes subissent un traitement hydrophile à basse température (400°C) pour induire la formation de liaisons hydroxyle (OH) sur leurs surfaces.

Liaison par la force de Van der Waals : Les deux plaquettes sont ensuite mises en contact et les liaisons OH facilitent leur liaison par la force de Van der Waals.

Recuit thermique : Un recuit thermique à haute température (1100°C) est effectué pour chasser les ions hydrogène, favorisant la formation de liaisons Si-O-Si à l'interface collée, renforçant ainsi la liaison.

Gravure arrière : l'excès de silicium d'une plaquette est enlevé à l'aide de la technologie de gravure arrière, laissant l'épaisseur souhaitée pour la couche mince de silicium supérieure. Le recuit et le polissage mécanique chimique (CMP) qui suivent assurent la formation d'une surface lisse et propre pour les plaquettes SOI.

La technologie BESOI offre plusieurs avantages par rapport à la technologie SIMOX. Par exemple, elle évite les problèmes liés aux dommages par injection et garantit la formation d'une couche d'oxyde enterrée thermiquement oxydée avec une densité de défauts et de trous d'épingle plus faible. En outre, le film de silicium supérieur produit par la technologie BESOI est constitué de silicium monocristallin de haute qualité, ce qui améliore les performances globales du dispositif.

Cependant, la technologie BESOI présente également des défis. Il est difficile d'obtenir des films de silicium supérieurs très minces, et le contrôle des défauts d'interface et de l'homogénéité du film de silicium supérieur reste un défi. En outre, le processus implique des étapes de gravure arrière et de CMP très coûteuses, ce qui entraîne un gaspillage important de matériaux pour les plaquettes, qui ne peuvent pas être recyclés et contribuent à augmenter les coûts de production.

3.4.3 Technologie Smart-Cut

La technologie Smart-Cut est dérivée de la technologie BESOI : deux plaquettes de silicium sont d'abord préparées ; l'une des plaquettes est oxydée thermiquement pour former une couche de SiO2, puis des ions hydrogène sont injectés dans le substrat de la plaquette ; l'autre plaquette n'a pas besoin d'être traitée ; comme pour la technologie BESOI, les deux plaquettes sont collées l'une à l'autre ; après le collage, les plaquettes injectées d'ions d'hydrogène se brisent à l'interface enrichie d'ions d'hydrogène par une réaction thermique à 400-600 °C ; enfin, l'interface entre la surface brisée et la couche d'oxyde forme une couche de film de silicium après un traitement à haute température (1100 °C) pour chasser les ions d'hydrogène. Après le collage, les plaquettes injectées d'ions hydrogène se fracturent au point d'enrichissement en ions hydrogène, et une couche mince de silicium se forme entre la surface de rupture et la couche d'oxyde. Enfin, après un traitement à haute température (1100 °C), les ions hydrogène sont chassés, de sorte que l'interface collée forme une liaison Si-O-Si, ce qui renforce la liaison chimique et améliore la qualité de la couche mince de silicium, puis la surface est aplatie par un traitement CMP.

Smart-Cut est similaire à BESOI en ce sens que le film de silicium supérieur est du silicium en vrac et que le BOX est un film oxydé thermiquement. L'épaisseur de la couche BOX et du film de silicium supérieur peut être ajustée sur une large plage, et l'épaisseur du film de silicium supérieur est contrôlée en utilisant l'énergie de l'implantation ionique, de sorte qu'il est possible d'obtenir un film de silicium supérieur d'une épaisseur très fine et d'une bonne uniformité. En outre, le matériau de la plaquette dénudée peut être réutilisé, ce qui permet de réduire les coûts.

--Méthode de préparation des cristaux de plaquettes de silicium

La méthode Czochralski est largement utilisée pour la croissance des cristaux de silicium. Elle fait appel à un creuset rempli de silicium chauffé à une température de 1685°C. Cette température dépasse le point de fusion du silicium. Cette température dépasse le point de fusion du silicium d'environ 100°C, ce qui rend le silicium dans le creuset fondu. Dans la partie supérieure du creuset se trouve une tige de levage dotée d'un dispositif mécanique lui permettant de se soulever et de tourner librement. Un petit morceau de silicium monocristallin, agissant comme une "graine", est fixé sur le levier. Ce cristal de semence déclenche l'attraction des atomes de silicium environnants, les organisant en une structure cristalline. Au fur et à mesure que le cristal monte et tourne, les sections extraites continuent à faire partie du même cristal unique. Le grand cristal unique qui en résulte mesure jusqu'à 200 millimètres de diamètre, soit plus épais qu'un bras moyen. Ce cristal ne présente aucune interface ni aucun défaut, ce qui témoigne de la plus grande perfection qu'il est possible d'atteindre dans les monocristaux fabriqués par l'homme.

Pour garantir la pureté du matériau et éviter une nucléation non uniforme, toutes les opérations doivent se dérouler sous vide ou sous gaz inerte. Les techniques traditionnelles de levage du silicium monocristallin impliquent la formation d'un mince col au début de la croissance cristalline, appelée "méthode du col", afin d'éviter les dislocations cristallines. Cependant, les progrès de la technologie d'ensemencement, en particulier l'infusion d'une quantité importante de bore dans le cristal de semence, ont considérablement renforcé sa résistance, rendant inutile l'utilisation d'un col de 3 mm de diamètre. Cette approche innovante remplace la méthode de collet vieille de trois décennies, facilitant non seulement la production de silicium monocristallin de grande taille, mais raccourcissant également les temps de croissance des cristaux et améliorant les rendements, ouvrant ainsi la voie à la production rentable de circuits intégrés à très grande échelle.

Lors de la croissance des plaquettes, le polysilicium est introduit dans un creuset en quartz à l'intérieur d'un four, suivi d'une purge sous vide ou sous gaz inerte pour créer un état fondu. Une fois le silicium fondu stabilisé, les monocristaux peuvent être tirés en utilisant la direction interne d'un cristal de semence prédéterminé comme guide sur la surface du liquide. Grâce à un contrôle précis de la hauteur de la surface liquide du creuset, de la température de l'interface solide-liquide et de la vitesse de rotation du cristal de semence, le silicium est retransformé de l'état liquide à l'état solide, ce qui garantit une direction cristalline interne uniforme pour la croissance de monocristaux de grand diamètre. Les processus de réglage automatique contrôlés par ordinateur et les vitesses de levage garantissent une croissance isotrope du silicium monocristallin.

Tableau 2 Plaques SOI et plaques de silicium

|

Plaque de silicium |

Plaquette SOI |

||

|

Structure |

Sans couche isolante |

Couche isolante |

|

|

Performances |

Suppression de la diaphonie |

Non |

Oui |

|

Vitesse et puissance |

Plus faible et plus élevée |

Plus haut et plus bas |

|

|

Résistance aux rayonnements |

Plus faible |

Plus élevée |

|

|

Applications |

Circuits intégrés |

Applications à haute performance |

|

|

Cellules solaires |

Applications à faible puissance |

||

|

Dispositifs biomédicaux |

Environnements à haut rayonnement |

||

|

Préparation et coût |

SIMOX/BESOI/Smart-cut |

Méthode Czochralski |

|

|

Complexe |

Pratique |

||

|

Coût élevé |

Faible coût |

||

4 Conclusion

Il existe des différences significatives entre les plaques SOI et les plaques de silicium en termes de structure des matériaux, de caractéristiques de performance, de domaines d'application, etc. La structure SOI améliore les performances et la fiabilité des dispositifs grâce à une structure couche de silicium-couche isolante-substrat de silicium, mais à un coût de fabrication plus élevé. En revanche, la fabrication traditionnelle de plaquettes de silicium est moins coûteuse et convient à une large gamme de circuits intégrés. Par conséquent, lors de la sélection d'une structure matérielle, les avantages et les inconvénients du SOI et des plaquettes de silicium doivent être évalués de manière exhaustive en fonction des exigences spécifiques de l'application et des considérations de coût afin d'obtenir les meilleures performances et les meilleurs avantages économiques.

Lire aussi :

Références :

[1]Jin W ,Wei C ,Wanghua Z , et al. Optimisation et comparaison complète du déphaseur thermo-optique avec guide d'onde plié sur les plates-formes SiN et SOI[J]. Optics Communications,2024,555.

[2]Xin F ,Jiaqi N ,Shanglin Y , et al. Optical notch filters with tunable central wavelength and reconfigurable free spectral range on SOI platform [J]. Optics Communications,2024,554.

[3]N. V ,A. M ,I. K , et al. Novel crossbar array of silicon nitride resistive memories on SOI enables memristor rationed logic [J]. Solid State Electronics,2024,211.

Barres

Barres

Perles et sphères

Perles et sphères

Boulons et écrous

Boulons et écrous

Creusets

Creusets

Disques

Disques

Fibres et tissus

Fibres et tissus

Films

Films

Flocon

Flocon

Mousses

Mousses

Feuille d'aluminium

Feuille d'aluminium

Granulés

Granulés

Nids d'abeilles

Nids d'abeilles

Encre

Encre

Stratifié

Stratifié

Grumeaux

Grumeaux

Mailles

Mailles

Film métallisé

Film métallisé

Assiette

Assiette

Poudres

Poudres

Tige

Tige

Feuilles

Feuilles

Cristaux simples

Cristaux simples

Cible de pulvérisation

Cible de pulvérisation

Tubes

Tubes

Laveuse

Laveuse

Fils

Fils

Convertisseurs et calculatrices

Convertisseurs et calculatrices

Chin Trento

Chin Trento