Comment faire face à la fragilité des matériaux céramiques ?

Comme nous le savons tous, les matériaux céramiques ont un défaut commun fatal : leur fragilité. La fragilité des matériaux céramiques est déterminée par la liaison chimique et sa microstructure et constitue la caractéristique inhérente des matériaux céramiques. Dans les paragraphes suivants, nous examinerons la fragilité des matériaux céramiques et les moyens de les améliorer.

Pourquoi les céramiques sont-elles fragiles ?

Les matériaux céramiques sont des structures polycristallines composées de liaisons ioniques ou covalentes, et ne disposent donc pas de systèmes de glissement susceptibles de les déformer. Au cours du processus de préparation, il est inévitable de laisser des microdéfauts à la surface du matériau, qui peuvent être à l'origine de fissures. Lorsque le matériau est soumis à une charge externe, la contrainte se concentre à l'extrémité de ces fissures. Dans les matériaux céramiques, s'il n'y a pas d'autre système pouvant consommer de l'énergie externe, seule une nouvelle énergie libre peut être échangée. Cette nouvelle énergie libre est l'énergie absorbée par la nouvelle surface formée par la propagation de la pointe de la fissure, ce qui entraîne la propagation rapide de la fissure et la fracture dite fragile.

Comment améliorer la fragilité des céramiques ?

La fragilité des matériaux céramiques affecte dans une large mesure la fiabilité et la cohérence des propriétés des matériaux. C'est pourquoi de nombreux chercheurs en céramique s'attachent à étudier la fragilité des matériaux céramiques et à proposer des moyens efficaces pour l'améliorer. Les paragraphes suivants vous permettront de faire une simple collecte de données.

1. L'établissement d'un système d'interface faible dans les matériaux céramiques

Étant donné qu'il n'existe aucun mécanisme dans les matériaux céramiques qui puisse absorber l'énergie externe, est-il possible de créer artificiellement des structures d'interface faibles dans les matériaux céramiques afin que la propagation des fissures puisse absorber l'énergie externe par leur dissociation sans endommager l'ensemble du matériau ? Après de nombreuses années de pratique, il existe de nombreuses solutions réalisables.

* Composites à matrice céramique renforcée par D

La fibre (ou le whisker) est ajoutée à la matrice céramique d'une certaine manière. D'une part, la fibre (ou le fouet) à haute résistance peut partager la charge supplémentaire ; d'autre part, l'interface faible entre la fibre (ou le fouet) et la matrice céramique peut être utilisée pour créer un système d'absorption de l'énergie externe, afin d'améliorer la fragilité des matériaux céramiques.

Par exemple, les composites à matrice céramique peuvent être appliqués au Leap, les composants CMC étant introduits dans le revêtement du carter de la turbine du moteur. Le moteur amélioré nécessite beaucoup moins d'air de refroidissement que les superalliages à base de nickel et a une gravité spécifique plus faible, ce qui permet d'économiser environ 15 % du carburant utilisé dans les moteurs précédents.

* Matériaux céramiques composites

Si deux types de matériaux différents sont assemblés, la contrainte doit être générée entre les deux matériaux en raison de leur coefficient de dilatation thermique et de leur module d'élasticité différents, et la contrainte dans l'interface des grains est la principale cause de la faiblesse de l'interface. De nombreuses études ont montré que la présence de grains nanométriques d'une substance dans des grains microniques d'une autre substance, appelée recombinaison intracristalline nanométrique, améliore de manière surprenante la résistance et la ténacité de ces matériaux.

Par exemple, des études ont montré que l'ajout de nanocarbure de silicium (5 %) et de quadruple oxyde de zirconium(15 %) à la matrice d'alumine permet d'atteindre une résistance de 1 200 MPa (la résistance des matériaux céramiques d'alumine ordinaires n'est que d'environ 300Ma).

* Matériau céramique autodurcissant

Comme indiqué ci-dessus, des fibres ou des trichites sont ajoutées à la matrice de la céramique pour la renforcer et la rendre plus résistante. Cependant, il est difficile d'obtenir une distribution uniforme des fibres ou des whiskers dans la matrice céramique granulaire avec un grand rapport d'aspect, ce qui entraîne une dispersion des propriétés du composite. Par conséquent, les gens supposent que s'il est possible de former une forme avec un certain rapport d'aspect dans la matrice de la céramique, on peut obtenir le même effet que le renforcement de la céramique avec des fibres ou des billes.

Par conséquent, une partie du corps céramique peut générer un certain rapport d'aspect par elle-même grâce à un traitement spécial. Par exemple, une petite quantité de phase liquide dans le processus de frittage des céramiques d'alumine peut induire la croissance anisotrope des grains d'alumine, tandis que la résistance et la ténacité des matériaux céramiques d'alumine peuvent être grandement améliorées par la formation d'un grand nombre de cristaux en forme de bâtonnets avec un grand rapport d'aspect dans la matrice d'alumine.

* Matériaux composites stratifiés

L'idée du matériau composite stratifié est inspirée de la microstructure de la conque dans la nature, c'est-à-dire que deux matériaux de composants différents sont empilés dans un sandwich pour former un composite stratifié multicouche avec des interfaces parallèles. La structure du matériau de l'échantillon présente de nombreuses interfaces faibles perpendiculaires à la direction de la contrainte. Ces interfaces faibles sont la principale raison de la distorsion de la trajectoire principale de propagation des fissures, et également le facteur important pour l'amélioration de la ténacité du matériau. Dans le même temps, en raison des différences entre les matériaux des deux côtés de la couche, la contrainte résiduelle doit être générée en raison de la différence de module élastique et de coefficient de dilatation thermique entre eux, et cette contrainte résiduelle dans une certaine limite est la principale raison du renforcement et de la trempe.

2. Matériau céramique trempé à la zircone

Depuis que l'idée de l'acier céramique a été avancée, la recherche sur les matériaux céramiques durcis à la zircone a été florissante. Les composés de zircone ont trois types de cristaux : cubique à haute température, tétragonal à température moyenne, monoclinique à température normale. Cependant, la zircone tétragonale de type mésothermique peut rester stable à température ambiante sous l'inhibition d'une contrainte externe. Lorsque le matériau est soumis à une force extérieure, la zircone tétra-phasique méso-stable retenue subit une transition de phase. Au cours du processus de transition de phase, une certaine énergie est absorbée, ce qui joue indubitablement un rôle dans la consommation d'énergie externe. Dans le même temps, un changement de volume de 3 à 5 % se produit au cours du processus de transformation de phase. En conséquence, de minuscules fissures seront générées autour de la pointe de la fissure, ce qui est une manifestation de l'augmentation de la ténacité du matériau.

Par conséquent, la transition de phase de la zircone favorise l'augmentation de la résistance et de la ténacité du matériau. Cette caractéristique de la zircone en fait un additif très efficace pour renforcer et durcir les matériaux céramiques, formant ainsi une série de céramiques durcissantes à base de zircone. Le polycristal de zircone tétragonale (TZP) est l'un des principaux matériaux céramiques durcis à la zircone, considéré comme ayant les meilleures propriétés mécaniques à température ambiante.

3. Matériau à gradation fonctionnelle

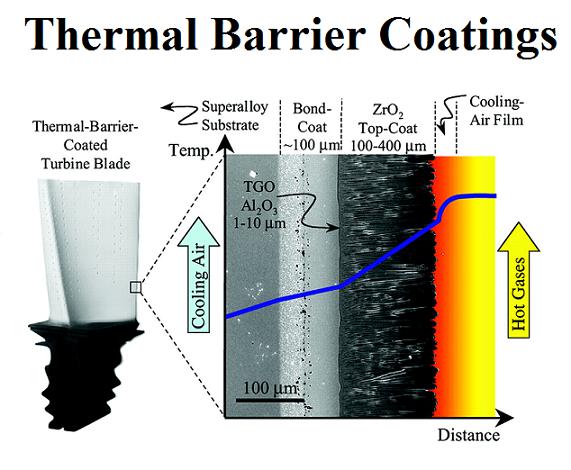

Dans le processus de revêtement céramique, le changement de gradient de la composition du revêtement est souvent nécessaire pour obtenir un revêtement céramique avec de bonnes performances et une force d'adhérence élevée afin d'obtenir un revêtement plus épais ou en raison de la grande différence de propriétés thermiques et mécaniques entre la matrice métallique et le revêtement céramique.

4. Matériau nanocéramique

Du point de vue de la microstructure, il existe une relation directe entre la taille des grains et les propriétés des matériaux. Lorsque la taille des grains d'un matériau céramique atteint le niveau nanométrique, les performances de ce matériau sont manifestement excellentes. Par exemple, les céramiques de zircone partiellement stabilisées sont fabriquées à partir de poudres de solution solide de 3 % (mol) d'oxyde d'yttrium et de zircone par frittage atmosphérique, dans lesquelles l'oxyde de gadolinium est dispersé dans la zircone en fins cristaux d'un diamètre moyen de 0,3μm. Lorsqu'elles sont chauffées à plus de 1200 ℃, les céramiques de zircone peuvent s'allonger sous un certain taux d'étirement de 12 %.