Ségrégation dans la coulée d'alliages : Types, causes et atténuation

Introduction

Laségrégation dans la coulée d'alliages est un phénomène critique qui affecte la qualité et les performances des métaux et des alliages. Il s'agit de la distribution non uniforme des éléments d'alliage au cours du processus de solidification. Cette non-uniformité peut entraîner des variations des propriétés mécaniques, chimiques et physiques, ce qui se traduit souvent par des performances inférieures.

Il est essentiel de comprendre les types, les causes et les stratégies d'atténuation de la ségrégation pour produire des alliages de haute qualité.

Types de ségrégation

- Microségrégation :

La microségrégation se produit à l'échelle microscopique dans les grains individuels ou entre les bras dendritiques. Pendant la solidification, les éléments solutés ont tendance à se concentrer dans les dernières régions à se solidifier, souvent aux limites des grains ou dans les régions interdendritiques. Ce type de ségrégation peut entraîner des variations locales de la composition, qui peuvent affecter les propriétés microstructurales et mécaniques de l'alliage.

- Macroségrégation :

La macroségrégation se produit à l'échelle macroscopique, lorsque la composition varie sur l'ensemble de la coulée ou du lingot. Elle est souvent visible à l'œil nu et peut entraîner des variations à grande échelle des propriétés de l'alliage. La macroségrégation se produit généralement en raison du mouvement de la phase liquide pendant la solidification, ce qui entraîne une distribution inégale des éléments solutés.

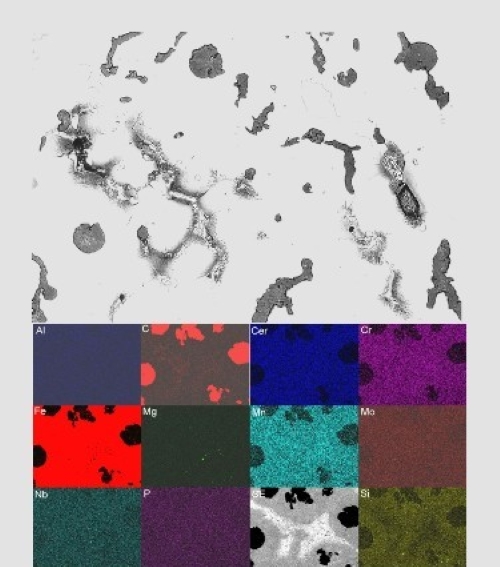

[1]

[1]

Causes de la ségrégation

1. Coefficient de partage (k) :

Le coefficient de partage, défini comme le rapport entre la concentration de soluté dans la phase solide et celle dans la phase liquide, joue un rôle important dans la ségrégation. Si le coefficient de partage est inférieur à un (k < 1), le soluté a tendance à se concentrer dans la phase liquide pendant la solidification, ce qui entraîne une ségrégation. Par exemple, dans un alliage aluminium-cuivre, le cuivre a tendance à se concentrer dans la phase liquide, ce qui entraîne une ségrégation lors de la solidification de l'alliage.

2. Taux de solidification :

La vitesse de solidification d'un alliage influence l'ampleur de la ségrégation. Un refroidissement rapide piège les éléments solutés dans la phase liquide, créant un gradient de concentration. Inversement, un refroidissement lent laisse plus de temps pour la redistribution des solutés, ce qui peut réduire la microségrégation mais augmente le risque de macroségrégation en raison de l'allongement des voies de diffusion.

3. Différences de densité :

Les différences de densité entre les éléments du soluté et du solvant peuvent entraîner une ségrégation induite par la gravité. Les éléments plus lourds peuvent se déposer au fond de la masse fondue, tandis que les éléments plus légers remontent vers le haut. Cela peut créer des gradients de composition importants dans l'alliage solidifié.

4. Gradients thermiques :

Une distribution non uniforme de la température pendant la solidification peut entraîner une solidification directionnelle, où la composition varie le long du front de solidification. Les gradients thermiques entraînent l'écoulement des fluides dans la matière fondue, ce qui peut encore exacerber la ségrégation.

5. Écoulement des fluides et convection :

La convection naturelle ou forcée à l'intérieur de l'alliage fondu peut transporter des solutés, entraînant des schémas de ségrégation. L'écoulement des fluides sous l'effet des gradients thermiques, de l'agitation mécanique ou des forces électromagnétiques peut entraîner une distribution inégale des éléments d'alliage.

Stratégies d'atténuation

1. Contrôle de la vitesse de refroidissement :

Le réglage de la vitesse de refroidissement est l'une des principales méthodes d'atténuation de la ségrégation. En optimisant la vitesse de refroidissement, il est possible de trouver un équilibre entre une solidification trop rapide et une solidification trop lente. Des profils de refroidissement contrôlés peuvent aider à maintenir une distribution uniforme des solutés. Par exemple, dans les techniques de solidification directionnelle, un gradient thermique contrôlé est appliqué pour gérer efficacement la distribution des solutés.

2. Agitation ou traitement électromagnétique :

L'agitation mécanique ou électromagnétique peut améliorer le mélange des solutés dans la matière fondue. Le brassage mécanique consiste à agiter physiquement l'alliage en fusion pour favoriser une distribution homogène des solutés. Le brassage électromagnétique utilise des champs électromagnétiques pour induire un flux de fluide dans la matière fondue, améliorant la distribution des solutés et réduisant la ségrégation.

3. Affinage des grains :

L'ajout d'agents de nucléation ou d'affineurs de grains peut favoriser la formation de grains fins et équiaxes, ce qui peut réduire l'ampleur de la ségrégation. Par exemple, dans les alliages d'aluminium, on peut ajouter du titane ou du bore pour affiner la structure des grains, ce qui permet une distribution plus uniforme des éléments solutés.

4. Techniques de solidification directionnelle :

Les techniques desolidification directionnelle, telles que l'affinage par zone, peuvent aider à gérer la distribution des solutés. Dans l'affinage par zone, une zone fondue est déplacée à travers l'alliage solide, ce qui permet de redistribuer les solutés et de réduire la ségrégation. Le contrôle du gradient pendant la solidification peut également être utilisé pour obtenir une composition plus uniforme.

5. Traitement thermique d'homogénéisation :

Le traitement thermique post-solidification, connu sous le nom d'homogénéisation, peut favoriser la diffusion des solutés et atténuer les différences de composition dues à la ségrégation. Ce processus consiste à chauffer l'alliage solidifié à une température où la diffusion est significative, mais inférieure au point de fusion, ce qui permet la redistribution des solutés.

6. Utilisation d'alliages ayant des points de fusion similaires :

La sélection d'éléments d'alliage ayant des points de fusion similaires peut réduire la tendance à la ségrégation. Les alliages dont les points de fusion sont proches ont tendance à se solidifier plus uniformément, ce qui minimise les gradients de composition.

Cas et rapports relatifs à la ségrégation dans la coulée d'alliages

Voici quelques cas et rapports remarquables qui soulignent l'importance de la ségrégation dans divers contextes industriels et de recherche :

Cas 1 : Industrie aérospatiale - Alliages de titane

"Control of Macrosegregation in Large Titanium Alloy Ingots" (Contrôle de la macroségrégation dans les grands lingots d'alliage de titane), écrit par J. D. Cotton et M. G. Burke, explique comment des processus optimisés de refonte à l'arc sous vide (VAR) et des techniques d'agitation électromagnétique ont été mis en œuvre pour réduire la macroségrégation dans les lingots d'alliage de titane. L'étude a démontré qu'en contrôlant les paramètres de solidification et en utilisant des méthodes d'agitation avancées, l'uniformité de la composition de l'alliage pouvait être améliorée de manière significative, conduisant à de meilleures propriétés mécaniques dans les composants aérospatiaux finaux.

Cas 2 : Industrie automobile - Alliages d'aluminium

Le projet "Mitigation of Microsegregation in High-Strength Alloys for Automotive Applications" (Atténuation de la microségrégation dans les alliages d'aluminium à haute résistance pour les applications automobiles) s'est concentré sur la question de la microségrégation dans les alliages d'aluminium et de cuivre. Les chercheurs ont étudié l'effet de différents taux de refroidissement et traitements d'homogénéisation sur les schémas de microségrégation. Ils ont constaté que la combinaison d'un refroidissement rapide et d'un traitement thermique d'homogénéisation ultérieur réduisait efficacement la microségrégation, ce qui permettait d'obtenir des propriétés mécaniques plus uniformes. Ces résultats ont été appliqués à la production de composants automobiles légers aux performances et à la durabilité accrues.

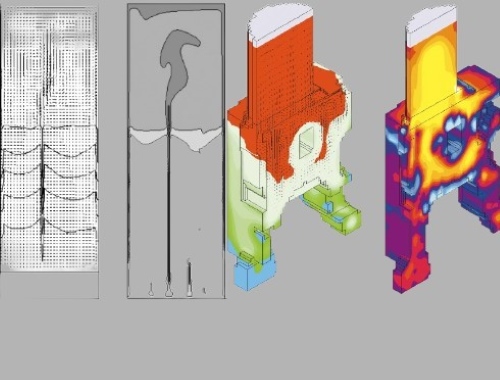

Cas 3 : Fabrication additive - Impression 3D de métaux

"Microsegregation Control in Additively Manufactured Alloys" par A. D. Rollett, T. DebRoy a exploré les phénomènes de microségrégation dans divers alliages fabriqués par fabrication additive, notamment des alliages de titane et d'aluminium. Les chercheurs ont étudié les effets de différents paramètres du processus de fabrication additive, tels que la puissance du laser et la vitesse de balayage, sur la microségrégation. Ils ont constaté que l'optimisation de ces paramètres, ainsi que les traitements thermiques post-traitement, pouvaient réduire de manière significative la microségrégation. Ces résultats ont permis d'améliorer la qualité et les performances des composants métalliques fabriqués par fabrication additive, ce qui les rend plus viables pour des applications critiques dans les secteurs de l'aérospatiale, de la médecine et de l'automobile.

Conclusion

La ségrégation dans le moulage des alliages a un impact significatif sur les performances et la fiabilité des métaux et des alliages. En comprenant les types et les causes de la ségrégation, les métallurgistes peuvent mettre en œuvre des stratégies d'atténuation efficaces pour produire des matériaux de haute qualité.

Le contrôle des vitesses de refroidissement, l'agitation mécanique et électromagnétique, l'affinage des grains, les techniques de solidification directionnelle, le traitement thermique d'homogénéisation et la sélection rigoureuse des alliages sont autant d'outils essentiels à la gestion et à la réduction de la ségrégation. Ces stratégies doivent être adaptées à des systèmes d'alliage et à des applications spécifiques pour obtenir des résultats optimaux, garantissant la production d'alliages aux propriétés uniformes et aux performances accrues. Pour plus d'informations, veuillez consulter le site Stanford Advanced Materials (SAM).

Référence :

[1] K. J. B. R. W. C. .. P. V. (2001). Encyclopédie des matériaux : Science et technologie. https://www.sciencedirect.com/referencework/9780080431529/encyclopedia-of-materials-science-and-technology

Barres

Barres

Perles et sphères

Perles et sphères

Boulons et écrous

Boulons et écrous

Creusets

Creusets

Disques

Disques

Fibres et tissus

Fibres et tissus

Films

Films

Flocon

Flocon

Mousses

Mousses

Feuille d'aluminium

Feuille d'aluminium

Granulés

Granulés

Nids d'abeilles

Nids d'abeilles

Encre

Encre

Stratifié

Stratifié

Grumeaux

Grumeaux

Mailles

Mailles

Film métallisé

Film métallisé

Assiette

Assiette

Poudres

Poudres

Tige

Tige

Feuilles

Feuilles

Cristaux simples

Cristaux simples

Cible de pulvérisation

Cible de pulvérisation

Tubes

Tubes

Laveuse

Laveuse

Fils

Fils

Convertisseurs et calculatrices

Convertisseurs et calculatrices

Chin Trento

Chin Trento