Naviguer dans le monde des filtres à membranes : Types, utilisations et avantages (Ⅰ)

Introduction

La technologie de filtration sur membrane est une méthode physique qui utilise des membranes minces ou poreuses pour séparer, filtrer et purifier de minuscules particules de liquides ou de gaz. Ces membranes, généralement fabriquées à partir de matériaux synthétiques (polyester, polyamide, polycarbonate, etc.) bloquent les particules solides, les micro-organismes, les solutés ou les solvants, purifiant ainsi efficacement le fluide. En fonction de l'objectif de filtration recherché, la taille des pores peut varier du nanomètre au micron. Contrairement aux technologies de séparation traditionnelles telles que la précipitation, l'adsorption, l'échange d'ions, etc., la technologie de filtration membranaire est facile à mettre en œuvre, présente une efficacité et une précision de filtration élevées, et consomme peu d'énergie. A partir des types de matériaux utilisés pour fabriquer les membranes de filtration, cet article présente les propriétés, le processus de préparation et le champ d'application des différents types de filtres à membrane afin de vous fournir une référence pour votre choix.

2 Qu'est-ce qu'un filtre à membrane ?

Les filtres à membrane sont couramment utilisés dans les laboratoires, la production industrielle, le traitement de l'eau, la transformation des aliments, les produits pharmaceutiques et divers autres domaines pour séparer, purifier et épurer les liquides ou les gaz. Ils filtrent les fluides en utilisant des membranes avec des tailles de pores ou des spécifications spécifiques pour séparer les particules d'une taille ou d'un type particulier.

Les filtres à membrane fonctionnent sur la base de l'effet d'exclusion de taille, où les particules sont bloquées de manière sélective en fonction de leur taille et de la taille des pores de la membrane. Ils peuvent donc être divisés en différents types en fonction de la taille des pores de la membrane. Par exemple, les membranes microporeuses filtrent la plupart des micro-organismes, des bactéries et des solutés macromoléculaires, tandis que les membranes d'ultrafiltration filtrent les particules plus grosses telles que les protéines et les colloïdes.

Les filtres à membrane peuvent également être divisés en fonction du type de matériau utilisé pour fabriquer la membrane。 Les plus utilisés sont généralement composés de polymères (représentés par le polyéthersulfone (PES), le fluorure de polyvinylidène (PVDF), etc.), de céramiques (représentées par l'oxyde de zirconium et les céramiques à base d'alumine, etc.), les nanostructures (représentées par les nanotubes de dioxyde de titane, l'oxyde de graphène (GO) et les nanotubes de carbone (CNT)) et les cadres métallo-organiques (MOF), etc. Ces membranes de filtration ont des propriétés différentes et sont largement utilisées dans différents domaines de la production et de la recherche.

En raison du manque d'espace, cet article se concentrera en détail sur les membranes polymériques et céramiques. Pour un aperçu plus complet, suivez notre site web pour un article ultérieur de la partie II qui explorera les applications avancées et les caractéristiques des membranes nano-structurées et des cadres métallo-organiques.

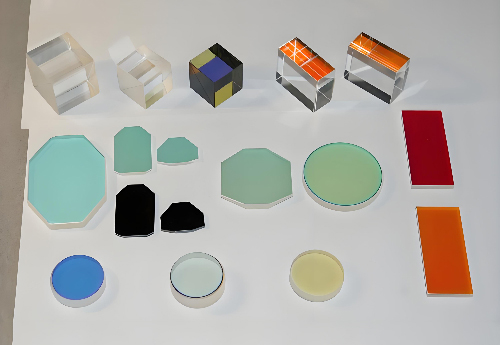

Fig. 1 Filtres à membrane pour la purification de l'eau

3 Membranes polymères

3.1 Polyéthersulfone (PES)

3.1.1 Introduction du polyéthersulfone

Le polyéthersulfone (PES) est un plastique technique important qui présente de nombreuses et excellentes propriétés chimiques et physiques. Sa structure chimique est principalement composée d'unités répétées d'éther phénylidène, formant une structure polymère linéaire ou ramifiée. La présence d'anneaux benzéniques et de liaisons éther confère au polyéthersulfone une bonne stabilité thermique et une bonne résistance mécanique. Le polyéthersulfone contient également des groupes sulfates qui améliorent la résistance à la chaleur et la stabilité chimique du polymère. Sa température de transition vitreuse peut atteindre 225 ℃ et peut être utilisée à 180 ℃ pendant une longue période. Les matériaux PES présentent également une bonne résistance à l'oxydation, une bonne résistance à la corrosion, une bonne ignifugation, une bonne compatibilité avec le sang et d'excellentes performances globales.

3.1.2 Comment produire le polyéthersulfone ?

1. Méthode de conversion de phase: La méthode de conversion de phase est simple, peu coûteuse, facile à mettre en œuvre et largement utilisée ; c'est l'une des méthodes les plus courantes dans la technologie de préparation des membranes. Le processus de formation de la membrane consiste à formuler une bonne solution homogène de polymère avec une certaine composition, par le biais de certaines méthodes physiques pour rendre la solution dans le milieu environnant pour le transfert et l'échange de masse de solvant et de non-solvant, changer l'état thermodynamique de la solution, de sorte qu'elle est séparée de la solution homogène de polymère, transformée en une structure de gel de réseau macromoléculaire tridimensionnel, et finalement durcie en une membrane. La méthode de formation du film peut être divisée en méthodes de séparation de phase non induite par le solvant, également connues sous le nom de méthodes humides (NIPS), de séparation de phase induite par la chaleur (TIPS) et de séparation de phase induite par la vapeur (VIPS).

2. Méthode d'essorage électrostatique: La membrane de fibre préparée par la technologie de filage électrostatique présente une grande surface spécifique, une porosité élevée, une bonne connectivité, un petit diamètre de fibre et une épaisseur contrôlable de la membrane, etc. Le principe est le suivant : le liquide de filage configuré est placé dans un champ électrique à haute tension et, sous l'action du champ électrique à haute tension, les gouttelettes du cône capillaire de Taylor sont accélérées pour surmonter la tension superficielle et former un jet de fines gouttelettes. Au cours du processus de projection, le solvant contenu dans le flux s'évapore, se solidifie, puis tombe sur le dispositif de réception pour former un film de fibres semblable à un tissu non tissé. Comparé à la méthode de conversion de phase, le procédé de production de films par filage électrostatique est plus simple, plus facile à mettre en œuvre, d'une efficacité de production relativement plus élevée, et sa capacité d'ajustement est plus grande, ce qui lui permet de mieux répondre aux besoins des différents scénarios d'application.

3. Méthode d'enduction: Contrairement aux deux méthodes précédentes, la méthode d'enduction consiste à recouvrir le film de base (par exemple PSF, film PES) d'une couche de séparation qui joue principalement un rôle dans la séparation du film composite afin d'obtenir un film composite plus performant. La méthode d'enduction est un processus simple, mais lors de la préparation, il est nécessaire de prendre en compte l'uniformité et la fermeté de l'enduction afin de garantir la stabilité et la fiabilité des performances de la membrane filtrante lors de son utilisation.

3.1.3 Comment le polyéthersulfone est-il utilisé ?

1. Domaine biomédical: La membrane PES peut actuellement être utilisée pour la préparation de matériaux de purification du sang, de pansements et d'échafaudages biologiques dans le domaine des applications biomédicales, etc. La membrane PES est couramment utilisée dans la préparation des membranes d'hémodialyse, car elle présente d'excellentes propriétés antisalissures, antibactériennes, anticoagulantes et biocompatibles.

2. Traitement de l'eau: Les membranes PES sont largement utilisées dans le domaine du traitement de l'eau pour la préparation d'eau pure, la séparation huile-eau, le dessalement de l'eau de mer et divers types de traitement des eaux usées. Par exemple, la polydopamine (PDA) et la polyéthylèneimine (PEI) chargées de particules catalytiques d'espèces de fer isolées (4A-Fe) peuvent être utilisées pour le traitement de l'eau.

La polydopamine (PDA) et la polyéthylèneimine (PEI) chargées de particules de catalyseur d'espèces de fer isolées (4A-Fe) peuvent être déposées à la surface de la membrane PES pour séparer efficacement les mélanges huile-eau non émulsifiés, et l'efficacité de la séparation peut atteindre 99,8 %.

L'efficacité de la séparation peut atteindre 99,8 % et peut simultanément dégrader les polluants phénoliques dans les eaux usées. 3.

3. Domaine des batteries: En raison des excellentes propriétés mécaniques et de la résistance à la chaleur de la membrane PES, l'utilisation de la membrane PES comme séparateur de batterie peut être utilisée dans les batteries lithium-ion, les piles à combustible au méthanol, les piles à combustible microbiennes, etc. La membrane PES peut être utilisée dans la production de batteries lithium-ion, de piles à combustible au méthanol et de piles à combustible microbiennes. Avant le filage électrostatique, le PES est ajouté à la solution de filage de fluorure de polyvinylidène (PVDF) pour préparer une membrane en fibre composite PES/PVDF plus résistante à la chaleur pour le diaphragme de la batterie lithium-ion, la membrane composite a également une conductivité ionique élevée de 1,69 × 10-3 S/cm.

Fig. 2 Cartouche pliée de membrane de polyéthersulfone

3.2 Fluorure de polyvinylidène (PVDF)

3.2.1 Comprendre le fluorure de polyvinylidène (PVDF)

Le fluorure de polyvinylidène(PVDF ) est un important polymère synthétique, fabriqué par polymérisation du monomère de fluorure de vinylidène (VDF). Le PVDF est un thermoplastique transparent et incolore qui possède de nombreuses et excellentes propriétés, ce qui lui vaut d'être largement utilisé dans de nombreux domaines.

Excellente résistance chimique : Il peut résister aux acides, aux alcalis, aux solvants organiques et à d'autres produits chimiques. Il a une bonne résistance à la chaleur, peut maintenir sa stabilité à des températures plus élevées et peut généralement résister à des températures élevées allant jusqu'à environ 150 °C.

Bonne résistance aux intempéries : Le PVDF peut être utilisé dans des environnements extérieurs pendant une longue période sans rayons ultraviolets, oxydation, humidité et autres facteurs.

Grande transparence : Le PVDF est transparent, incolore et thermoplastique. Il peut transmettre la lumière visible et la lumière ultraviolette,

Biocompatibilité : Comme le PES, le PVDF est également biocompatible et est couramment utilisé dans le domaine médical.

Fig. 3 Filtres à membrane en fluorure de polyvinylidène

3.2.2 Méthodes de synthèse du polyfluorure de vinylidène (PVDF)

1. Polymérisation à sec: L'une des méthodes de polymérisation à sec est la polymérisation en phase gazeuse. Dans cette méthode, le fluorure de vinylidène (VDF) réagit avec un catalyseur pour produire un polymère PVDF. Les catalyseurs typiques sont le fluorure de fer, le chlorure ferrique, etc. L'avantage de cette méthode est qu'aucun solvant n'est utilisé dans le processus de réaction, ce qui réduit l'étape d'élimination du solvant dans les étapes de traitement ultérieures. Une fois la réaction de polymérisation terminée, un traitement thermique du produit est généralement nécessaire pour assurer la cristallisation complète du polymère et l'élimination du catalyseur résiduel. Le processus de traitement thermique peut comprendre des étapes telles que le chauffage, le refroidissement et le traitement de cristallisation. Le produit polymère est ensuite traité par extrusion ou calandrage pour préparer le film PVDF.

2. Polymérisation par voie humide: Le monomère de fluorure de vinylidène (VDF) est dissous dans un solvant approprié. Les solvants généralement utilisés sont le fluorure d'hydrogène, le trichloréthylène, le chlorure de méthylène, etc. En solution, les molécules de monomère subissent une polymérisation radicale libre ou anionique. Un initiateur (par exemple, un composé à base de peroxyde) est ajouté à la solution pour initier la réaction de polymérisation du monomère. L'initiateur génère des radicaux libres dans les bonnes conditions et favorise la formation de liaisons chimiques entre les molécules de monomère, ce qui conduit à la formation progressive de chaînes de polymères. Sous l'action de l'initiateur, les molécules de monomère sont progressivement polymérisées en polymères de fluorure de polyvinylidène. La réaction est généralement effectuée à une certaine température et pression afin de garantir la formation du polymère et le contrôle du poids moléculaire. Une fois le polymère formé, le solvant est éliminé de la solution. Cela se fait généralement par évaporation du solvant ou en plaçant la solution sous vide. Une fois le solvant éliminé, le polymère PVDF est obtenu sous forme de substance solide, qui est ensuite transformée en film.

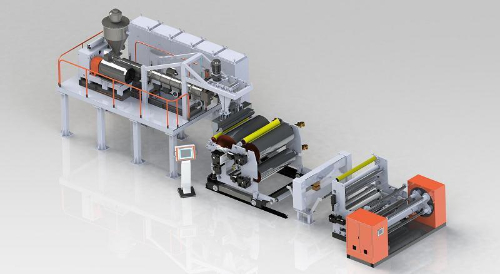

Fig. 4 Schéma de la chaîne de production des filtres à membrane PVDF

3.2.3 Applications du polyfluorure de vinylidène (PVDF)

1. Élimination des microbes: La structure microporeuse des membranes filtrantes en PVDF peut filtrer efficacement les micro-organismes et les bactéries, et est utilisée dans des applications telles que le traitement de l'eau potable et l'élimination des microbes dans la production d'aliments et de boissons. La taille et la distribution des micropores peuvent être ajustées en contrôlant précisément les paramètres du processus et en ajoutant les agents de porosité appropriés dans la préparation des membranes filtrantes en PVDF. Les membranes filtrantes en PVDF ont généralement une taille comprise entre le nanomètre et le micron. Cela permet aux membranes filtrantes en PVDF d'avoir une structure microporeuse plus uniforme et contrôlable. Les micropores des membranes filtrantes en PVDF ont généralement une taille comprise entre le nanomètre et le micromètre. Cette gamme de tailles bloque efficacement la plupart des micro-organismes et des bactéries, y compris les bactéries, les virus, les œufs de parasites, etc., ce qui permet de filtrer et d'éliminer efficacement les micro-organismes de l'eau. Il convient au traitement de l'eau potable et aux processus de production d'aliments et de boissons qui nécessitent un contrôle strict des micro-organismes.

2. Séparation et purification des produits chimiques: Les membranes de filtration en PVDF sont également largement utilisées dans l'industrie chimique pour la séparation et la purification des produits chimiques. Les membranes de filtration en PVDF ont une excellente résistance aux produits chimiques et aux solvants et peuvent être utilisées pour la récupération et la réutilisation des solvants organiques. En filtrant le liquide de réaction à travers la membrane de filtration en PVDF, le solvant et les produits de réaction peuvent être efficacement séparés, ce qui permet de récupérer et de recycler les solvants organiques et de réduire le coût et le gaspillage des ressources.

La membrane de filtration en PVDF ayant une structure microporeuse, elle peut bloquer efficacement les grosses molécules et les particules solides, tout en laissant passer les petites molécules de solutés. Elle peut donc être utilisée pour la purification des produits chimiques, comme l'élimination des impuretés des solvants et la séparation des produits chimiques. Grâce à l'effet de filtration de la membrane de filtration PVDF, les impuretés et les particules solides présentes dans la solution de matière première peuvent être éliminées, ce qui permet d'obtenir des produits chimiques purs.

Les membranes de filtration PVDF peuvent être utilisées pour séparer les particules solides, les précipités ou les suspensions dans le liquide de réaction afin de rendre la solution plus claire et plus transparente. Les membranes de filtration PVDF peuvent être utilisées pour séparer les particules solides, les précipités ou les suspensions dans le liquide de réaction afin de rendre la solution plus claire et transparente.

3. Industrie électronique: Les membranes de filtration PVDF sont également couramment utilisées dans l'industrie électronique, notamment pour l'élimination des particules dans le processus de fabrication des appareils électroniques et pour la filtration des photorésistances. Dans le processus de fabrication des appareils électroniques, en particulier dans l'industrie des semi-conducteurs, le contrôle des particules est très important. La membrane de filtration PVDF a une structure microporeuse et peut filtrer efficacement l'air, ainsi que les solvants et l'eau de traitement ou d'autres liquides de traitement dans les minuscules particules, telles que la poussière, les bactéries, la poussière, etc.

Dans le processus de fabrication des semi-conducteurs, la lithographie est une étape clé. La membrane filtrante PVDF peut être utilisée pour filtrer les impuretés et les particules dans la solution de résine photosensible afin de garantir la pureté de la résine photosensible et d'éviter que les impuretés ne rendent les motifs photolithographiques flous ou défectueux.

Tableau 1 Comparaison des propriétés du PES et du PVDF

|

Propriétés |

Polyéthersulfone (PES) |

Fluorure de polyvinylidène (PVDF) |

|

Structure chimique |

Unités répétées d'éther phényléthylidène Structures polymères linéaires ou ramifiées |

Polymérisation de monomères de fluorure de vinyle |

|

Stabilité thermique |

Température de transition vitreuse jusqu'à 225 ℃ Utilisation à long terme à une température allant jusqu'à 180 ℃ |

Stable à des températures allant jusqu'à environ 150 °C |

|

Propriété physique |

Bonne résistance à l'oxydation, résistance à la corrosion, retardateur de flamme et résistance mécanique. |

Excellente résistance chimique, résistance aux intempéries, transmission de la lumière et biocompatibilité. |

|

Méthode de préparation |

Conversion de phase Électrofilage Méthodes d'enduction |

Polymérisation à sec Polymérisation humide |

|

Domaines d'application |

Biomédecine Traitement de l'eau Industrie électronique |

Élimination des microbes Séparation chimique Fabrication de produits électroniques |

|

Avantages |

Excellente résistance à l'oxydation Retardateur de flammes Biocompatibilité |

Bonne résistance chimique Bonne résistance aux intempéries Transmission de la lumière |

|

Inconvénients |

Préparation complexe et coûteuse |

Coûts de production relativement élevés Sensible à la photo-oxydation |

|

Applications |

Membrane d'hémodialyse Traitement de l'eau pure Membrane de batterie |

Élimination des microbes Séparation chimique Fabrication de produits électroniques |

4 Membranes céramiques

4.1 Aperçu des membranes céramiques

Les membranes de filtration en céramique sont des films minces fabriqués à partir de matériaux céramiques pour la filtration, la séparation et la purification de liquides ou de gaz. Ces membranes de filtration sont généralement composées de matériaux céramiques tels que la zircone (ZrO2), l'alumine (Al2O3), etc. et ont une structure microporeuse. La taille et la distribution de ces micropores peuvent être contrôlées en fonction des besoins pour obtenir une filtration sélective de particules ou de molécules de différentes tailles.

Le film en matériau céramique présente une excellente résistance aux températures élevées et peut fonctionner de manière stable dans des environnements à haute température. En même temps, de nombreuses substances chimiques ont une bonne stabilité chimique et ne sont pas facilement corrodées chimiquement. La membrane filtrante en céramique présente également un certain degré de résistance mécanique et de résistance à l'abrasion, et peut supporter un certain degré de pression et de contrainte. Ces propriétés font que le matériau céramique de la membrane filtrante a été largement utilisé dans la production de processus de recherche scientifique.

4.2 Construction des membranes céramiques

1. Lesubstrat: Les films céramiques nécessitent généralement une couche de substrat pour assurer la stabilité mécanique et l'adhérence du film. La couche de substrat peut être constituée de métal, de céramique ou d'autres matériaux ; les matériaux de substrat les plus courants sont l'alumine, le silicium, le titane, etc. Le choix de la couche de base doit tenir compte de la compatibilité et de l'adhérence avec le matériau du film.

2. Couche fonctionnelle: Il s'agit de la partie principale du film céramique, qui est généralement composée de matériaux céramiques tels que la zircone (ZrO2) ou l'oxyde d'aluminium (Al2O3). L'épaisseur de la couche fonctionnelle varie généralement de quelques micromètres à quelques dizaines de micromètres, en fonction des exigences de l'application. La structure microporeuse de la couche fonctionnelle est la clé de la fonction de filtration, et la taille et la distribution des micropores peuvent être ajustées en contrôlant le processus de préparation.

3. Modification de la surface: Parfois, pour améliorer les performances du film céramique ou pour s'adapter à l'environnement d'application spécifique, un traitement de surface peut être effectué sur la surface de la couche fonctionnelle. Le traitement de surface peut inclure une modification chimique, un revêtement, une modification fonctionnelle, etc. pour améliorer la sélectivité, la stabilité ou la biocompatibilité du film.

4. Structure des pores: La fonctionnalité des films céramiques dépend principalement de la structure de leurs pores. Ces pores peuvent être microporeux, mésoporeux ou macroporeux, et leur taille et leur distribution déterminent les propriétés de filtration du film. Les structures microporeuses sont généralement utilisées pour séparer les petites molécules ou particules, tandis que les structures macroporeuses sont utilisées pour les applications de filtration à haut débit.

4.3 Processus impliqués dans la synthèse des membranes céramiques

Prenons l'exemple d'un film céramique à base de zircone : ajout d'un dispersant, le polyéthylène glycol, ou d'acide nitrique à une solution inorganique de sel de zirconium, réaction dans des conditions de chauffage, et ajout d'acide oxalique pour produire un sol d'acide oxalique oxo zirconium ; le sol d'acide oxalique oxo zirconium réagit de manière hydrothermique pour produire des nanosolutions d'oxyde de zirconium ; les nanosolutions d'oxyde de zirconium sont ajoutées à des plastifiants, des liants, pour produire une solution d'enrobage ; enrobage, calcination, refroidissement, c'est à dire.., pour obtenir la membrane d'ultrafiltration en céramique d'oxyde de zirconium décrite. La méthode de préparation de la membrane d'ultrafiltration en céramique de zircone de la présente invention permet d'obtenir des nanoparticules de taille uniforme, la couche de membrane n'est pas facile à rétrécir et à fissurer, et permet d'obtenir une membrane d'ultrafiltration en céramique de zircone sans défaut, et le processus est simple et peu coûteux.

4.4 Exploitation de la puissance des membranes céramiques dans les applications

1. Industrie alimentaire et des boissons: Dans l'industrie alimentaire et des boissons, les membranes de filtration en céramique sont utilisées pour la clarification et la filtration des jus de fruits, des vins, des bières, des produits laitiers, etc. pour éliminer les solides en suspension, les micro-organismes et les impuretés et pour améliorer la qualité des produits. Les membranes de filtration en céramique peuvent être utilisées pour clarifier les jus de fruits en éliminant les particules solides telles que la pulpe, l'écorce et les noyaux, ainsi que les micro-organismes et autres impuretés. Cela permet d'améliorer la clarté et la saveur du jus et de prolonger sa durée de conservation. Les membranes de filtration en céramique sont également utilisées pour clarifier le vin au cours du processus de vinification, en éliminant les particules en suspension telles que les levures, les protéines et les lies, ainsi que les micro-organismes et les matières étrangères qui peuvent être présentes. Cela permet d'améliorer l'aspect, le goût et la stabilité du vin et d'en garantir la qualité. Dans la production laitière, les membranes de filtration en céramique sont utilisées pour clarifier les émulsions, en éliminant les matières en suspension telles que les protéines, les matières grasses du lait et les bactéries, ainsi que les matières étrangères et les micro-organismes qui peuvent être présents. Cela permet d'améliorer la pureté, le goût et la durée de conservation des produits laitiers et de garantir la sécurité et l'hygiène des produits.

Lire aussi : Membranes céramiques et leurs applications dans le traitement des aliments et des boissons

Fig. 5 Équipement de purification des boissons utilisant des membranes de filtration en céramique

2. Traitement de l'eau: Les membranes de filtration en céramique sont utilisées dans la purification de l'eau potable pour éliminer les solides en suspension, les micro-organismes, les matières organiques et autres impuretés de l'eau. Ces membranes permettent de filtrer efficacement les particules, améliorant ainsi la qualité de l'eau et la rendant conforme aux normes de l'eau potable. Dans le traitement des eaux usées, les membranes de filtration en céramique sont utilisées pour la séparation solide-liquide et l'élimination des contaminants et des micro-organismes. Elles peuvent filtrer efficacement les solides en suspension, les particules, les bactéries et les virus présents dans les eaux usées afin de purifier l'eau et de la rendre conforme aux normes de rejet ou de la réutiliser. Les membranes de filtration en céramique peuvent être utilisées pour le prétraitement, le dessalement et le post-traitement dans le processus de dessalement, en éliminant les sels et autres impuretés de l'eau de mer par une filtration efficace afin de réaliser le dessalement et la purification de l'eau de mer. Outre les applications susmentionnées, les membranes de filtration en céramique peuvent également être utilisées pour le traitement des eaux usées industrielles, le recyclage des ressources en eau et l'amélioration de la qualité de l'eau des rivières et des lacs. Leur grande capacité de filtration et leur stabilité leur permettent de jouer un rôle important dans divers processus de traitement de l'eau, contribuant ainsi à améliorer la qualité de l'eau, à protéger l'environnement et à fournir de l'eau propre.

À quoi s'attendre dans la deuxième partie

Après avoir abordé dans la première partie de cette série les filtres à membrane traditionnels, tels que les filtres polymères et céramiques, nous allons maintenant explorer des technologies membranaires plus sophistiquées dans la deuxième partie. Dans les prochaines sections, nous nous pencherons sur la structure, la synthèse et les diverses applications des membranes nanostructurées, des membranes filtrantes composites, etc. Restez à l'écoute de Stanford Advanced Materials (SAM) pour en savoir plus sur l'évolution du monde de la filtration membranaire.