Poudre sphérique dans la fabrication additive

1 Introduction

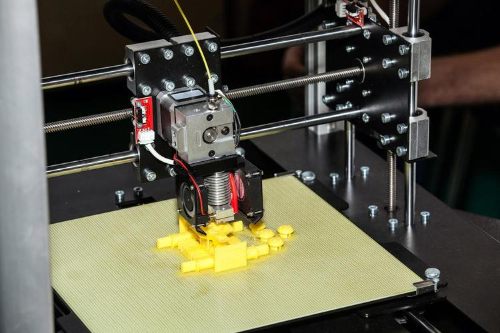

Les technologies de fabrication additive (Additive Manufacturing Technologies, AM), ou impression 3D (3DP), sont une technologie de fabrication de pièces solides par accumulation de matériaux couche par couche sur la base de données CAO tridimensionnelles.

L'évolution historique de la technologie de l'impression 3D est un processus de progrès et d'expansion continus. Depuis les premiers jours du prototypage rapide jusqu'à la vaste gamme d'applications actuelles, la technologie d'impression 3D a été utilisée dans des domaines de conception et de fabrication tels que la conception de bijoux, la conception et la fabrication de chaussures, la conception industrielle, la conception architecturale, la conception et la construction d'ingénierie, la conception et la fabrication d'automobiles, l'aérospatiale, la dentisterie et d'autres domaines médicaux.

Fig. 1 La technologie de l'impression 3D est largement utilisée

2 Technologies de fabrication additive et évolution historique

La fabrication additive (MA), également connue sous le nom d'impression 3D, est une technologie de fabrication avancée qui permet de construire directement des entités tridimensionnelles en empilant des matériaux couche par couche. La fabrication additive diffère de la fabrication soustractive traditionnelle (telle que la découpe) et de la fabrication iso-matérielle (telle que le moulage). La fabrication additive est basée sur le principe "discret - empilage", sans besoin de moules ou d'outillage complexe, et peut être directement basée sur le modèle numérique pour compléter la fabrication, avec un degré élevé de liberté de conception, une utilisation élevée des matériaux, et peut être rapidement personnalisée avec des structures complexes et d'autres avantages significatifs.

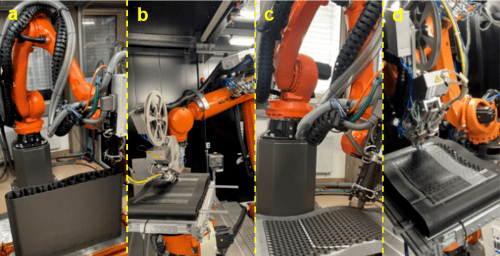

La technologie de fabrication additive (AM) est particulièrement adaptée à la fabrication de pièces très complexes qui sont difficiles à former à l'aide des processus traditionnels, et permet de résoudre efficacement les problèmes de fabrication traditionnels tels que la faible productivité, les longs délais et les coûts élevés. Son principal avantage réside dans le fait qu'elle permet de s'affranchir des contraintes de conception et de construire des géométries complexes (par exemple, des glissières internes, des composants à parois minces) directement grâce à des capacités de forme quasi nette, ce qui réduit considérablement le nombre de pièces et les exigences d'assemblage, tout en optimisant les performances (par exemple, une conception légère). En outre, l'AM permet des cycles itératifs rapides de "conception-échec-réparation", réduisant considérablement les cycles de développement des produits tout en permettant une production économique de pièces uniques ou discontinues. Grâce à un empilage précis des matériaux couche par couche, la technologie réduit les déchets de matériaux à moins de 10 % par rapport aux processus conventionnels (optimisation du rapport achat-vol), offrant ainsi des solutions de fabrication efficaces et flexibles pour des applications haut de gamme telles que l'aérospatiale et la propulsion nucléaire, tout en réduisant les coûts.

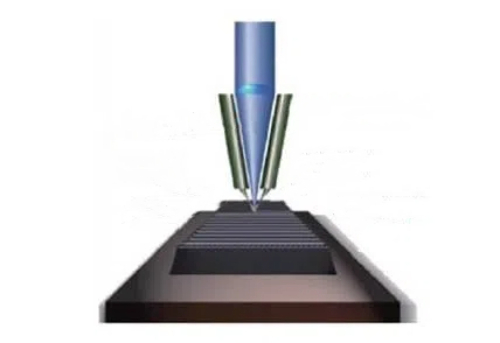

Fig. 2 Nouvelle technologie de fabrication additive de composites mise au point pour les structures aérospatiales

La technologie de fabrication additive peut être divisée en plusieurs types en fonction du principe de formation et des propriétés des matériaux, notamment la fusion sur lit de poudre (SLM/EBM), l'extrusion de matériaux ( FDM), la photopolymérisation ( SLA/DLP) et le dépôt d'énergie dirigée (DED). Le principe de base consiste à former des matériaux couche par couche grâce à la modélisation numérique : il faut d'abord utiliser la conception assistée par ordinateur (CAO) pour construire un modèle tridimensionnel et le découper en données de couche bidimensionnelles ; ensuite, l'équipement commande la source d'énergie (par exemple, laser, faisceau électronique) ou le dispositif d'extrusion en fonction des données de couche, en faisant fondre sélectivement la poudre, en durcissant la résine ou en extrudant le matériau thermoplastique, puis en l'empilant couche par couche pour former l'entité. Par exemple, la technologie de fusion sur lit de poudre métallique (SLM) fait fondre avec précision la poudre métallique au moyen de lasers à haute énergie, empilant les couches pour former des pièces de haute densité, tandis que la technologie de photopolymérisation (SLA) utilise des lasers UV pour balayer les résines photosensibles liquides et les polymériser pour former des structures fines. Après l'impression, un post-traitement tel que le nettoyage de la poudre, le traitement thermique ou le polissage de la surface est nécessaire pour obtenir un produit fini répondant aux exigences de performance. L'ensemble du processus ne nécessite pas de moules, ce qui permet de concevoir librement et de fabriquer efficacement des structures géométriques complexes.

Tableau 1 EBM vs. SLM

|

Caractérisation |

EBM |

SLM |

|

Source d'énergie |

Faisceau d'électrons |

Laser |

|

Environnement |

Vide poussé |

Gaz inerte (par exemple, argon) |

|

Matériaux applicables |

Métaux à point de fusion élevé (titane, tantale, tungstène, etc.) |

Acier inoxydable, alliages d'aluminium, alliages de cobalt-chrome, etc. |

|

Taille des pièces |

Grande taille, couche épaisse |

Petites et moyennes pièces, détails de haute précision |

Le processus de fabrication additive commence par la phase de conception et de prétraitement, qui couvre une gamme complète de préparations allant de l'analyse de la structure de la pièce à la validation du modèle, en passant par la planification de l'agencement de la construction, dans laquelle l'optimisation de la génération du support et des trajectoires de découpage du modèle détermine directement la précision et l'efficacité de la fabrication ultérieure. La conception du matériau doit être étroitement coordonnée avec les caractéristiques du matériau métallique. Par exemple, la distribution de la taille des particules et la fluidité de la poudre affectent directement la qualité de l'étalement de la poudre. Après la fabrication, le post-traitement comprend l'enlèvement de la poudre, le traitement thermique pour éliminer les contraintes résiduelles, l'enlèvement de la structure de support et la séparation des plaques, suivis d'un usinage de précision (par exemple, soudage, polissage) et d'essais rigoureux (par exemple, essais non destructifs) pour s'assurer que la pièce répond aux normes de service. La phase d'assemblage combine les essais de validation et la certification métallurgique pour former un programme complet de production de pièces, avec des processus de revêtement spécialisés (par exemple, des revêtements à barrière thermique) pour améliorer la résistance à la chaleur et à l'oxydation, en particulier pour les environnements à haute température. L'ensemble du processus est basé sur un cycle de vie itératif pour optimiser en permanence les paramètres du processus et les propriétés des matériaux, par exemple en se référant au modèle proposé par Gradi et al. (2021), et grâce au cycle "Conception-Fabrication-Test-Amélioration", une transition transparente du prototypage à la production de masse peut être réalisée, ce qui garantira en fin de compte la fiabilité et la longévité de la pièce AM dans des conditions d'utilisation extrêmes. Fiabilité et longévité des pièces obtenues par AM dans des conditions d'utilisation extrêmes.

Dans les années 1980, les premières technologies d'impression 3D sont apparues. Cette phase de la technologie était connue sous le nom de prototypage rapide (Rapid Prototyping), et son concept de base consistait à imprimer des objets couche par couche sur la base d'un modèle numérique afin de permettre un prototypage rapide. Elle a commencé à mûrir au cours de la phase de développement intermédiaire, entre les années 1990 et le début du XXIe siècle, et a été appliquée non seulement à la conception industrielle, à la modélisation et au prototypage, mais a également commencé à pénétrer les domaines de la médecine, de l'aviation, de l'automobile et de l'architecture. Après l'entrée dans le XXIe siècle, la technologie de l'impression 3D a fait des percées plus importantes, permettant non seulement d'imprimer des structures complexes et des pièces de précision, mais aussi de réaliser des impressions multi-matériaux et multi-couleurs. Les applications de l'impression 3D dans les domaines de la fabrication, de la médecine, de l'aérospatiale et dans bien d'autres domaines sont donc plus étendues et plus approfondies.

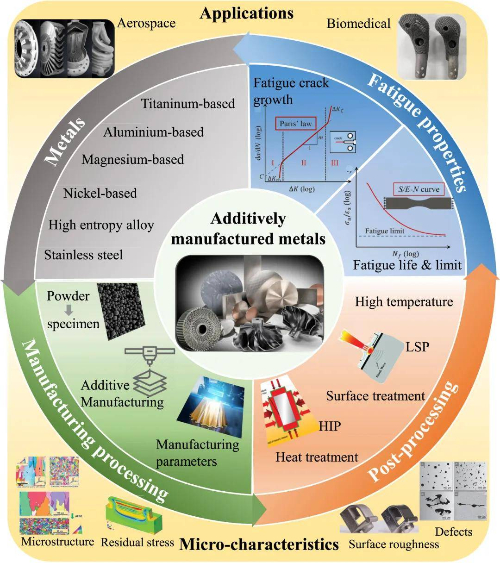

Fig. 3 Technologie de fabrication additive

3 Poudre sphérique : Matériau de base et clé du développement de la technologie de fabrication additive

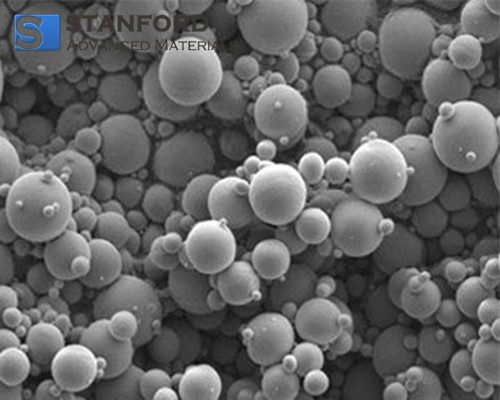

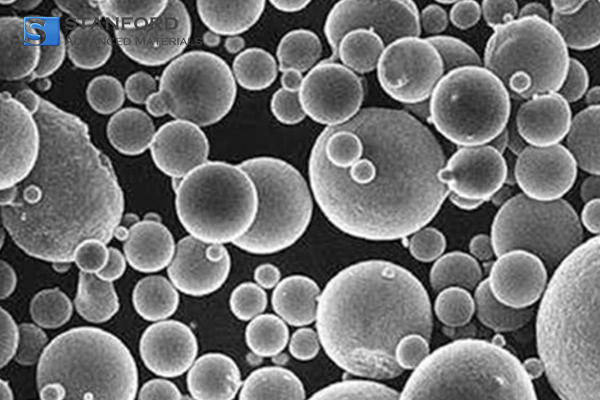

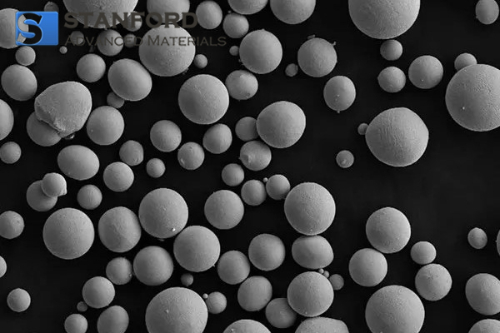

Les poudres sphériques sont des poudres de métal ou d'alliage préparées par des processus avancés avec une morphologie de particules sphériques ou sphéroïdales presque parfaite et sont considérées comme l'"étalon-or" dans le domaine de la fabrication additive (AM). L'avantage principal de ce type de poudre provient de ses propriétés physiques uniques : une sphéricité élevée (coefficient de sphéricité proche de 1) lui permet d'être distribuée uniformément lors du processus d'étalement de la poudre, ce qui réduit considérablement la porosité entre les couches ; une excellente mobilité assure un remplissage rapide de la poudre dans des cavités complexes ou des structures fines, améliorant ainsi l'efficacité de l'impression ; en même temps, un contrôle strict de la faible teneur en oxygène (par exemple, les poudres d'alliage de titane avec une teneur en oxygène inférieure à 0,15 %) évite l'impact négatif des impuretés sur les propriétés mécaniques des pièces. Le contrôle strict de la faible teneur en oxygène (par exemple, poudres d'alliage de titane dont la teneur en oxygène est inférieure à 0,15 %) permet d'éviter l'impact négatif des impuretés sur les propriétés mécaniques des pièces. En outre, grâce à la distribution étroite de la taille des particules (par exemple, 15-60 μm pour la technologie de fusion sélective au laser), la poudre sphérique peut répondre aux besoins spécifiques des différents processus de fabrication additive sur la taille du matériau, jetant les bases d'un moulage de haute qualité.

Les poudres sphériques jouent un rôle irremplaçable dans la technologie de fabrication additive. Leur grande fluidité et leurs propriétés d'accumulation homogène déterminent directement la densité et les performances de la pièce imprimée - par exemple, l'utilisation de poudres sphériques d'alliage de titane (par exemple, Ti-6Al-4V) dans le processus de fusion laser sur lit de poudre (LPBF) permet d'obtenir une densité de 99,9 %, ce qui réduit efficacement les fissures et les contraintes résiduelles. Cette propriété des matériaux permet également à la technologie AM de s'affranchir des contraintes de fabrication traditionnelles : des canaux de refroidissement à l'intérieur d'une pale de moteur d'avion à la structure poreuse d'un implant osseux personnalisé dans le domaine médical, les poudres sphériques permettent de concevoir librement des géométries complexes qui sont optimisées à la fois pour leur fonctionnalité et leur légèreté. Parallèlement, les caractéristiques d'empilement couche par couche de la technologie AM combinées aux caractéristiques de remplissage efficace des poudres sphériques peuvent augmenter le taux d'utilisation des matériaux jusqu'à plus de 90 %, ce qui réduit considérablement les coûts de production et le gaspillage des ressources. Dans l'industrie aérospatiale, les pales de turbine fabriquées en alliages sphériques à haute température (tels que l'Inconel 718) peuvent résister à des environnements extrêmes de plus de 1 000 degrés Celsius ; dans l'industrie médicale, les poudres d'alliages de titane biocompatibles sont utilisées pour produire en masse des implants standardisés grâce à la technologie de fusion par faisceau d'électrons (EBM) à un coût inférieur de 80 % à celui des processus traditionnels.

Fig. 4 Poudre sphérique TC4 à base de titane (Ti-6Al-4V)

Le processus de préparation de la poudre sphérique détermine directement sa qualité et son coût. Actuellement, les principales technologies comprennent l'aérosolisation, la méthode de l'électrode rotative à plasma (PREP) et la sphéronisation par plasma à haute énergie (HEPS). La méthode d'aérosolisation, qui utilise un flux d'air à grande vitesse pour briser le flux de métal liquide en microgouttelettes et le refroidir en une poudre sphérique, occupe plus de 80 % des parts de marché, mais le contrôle de la teneur en oxygène et les coûts d'équipement restent des goulets d'étranglement ; la technologie PREP, qui utilise l'électrode rotative de fusion du plasma pour produire une poudre de haute pureté, en particulier pour le titane et d'autres métaux réactifs, mais la consommation d'énergie élevée limite l'étendue de l'application. Ces dernières années, l'émergence de la technologie HEPS à travers le plasma de poudre irrégulière pour le second traitement sphérique, a non seulement amélioré la qualité de la poudre recyclée mais a également permis de recycler 100 % des déchets de titane, promouvant ainsi le processus de fabrication écologique. Cependant, l'industrie est toujours confrontée à de sérieux défis : la dépendance à l'égard des importations d'équipements d'atomisation haut de gamme a conduit à de faibles rendements des poudres produites localement (moins de 80 % pour la poudre de titane), tandis que les fluctuations de la distribution de la taille des particules et de la teneur en oxygène des poudres peuvent entraîner des variations d'un lot à l'autre dans la performance des pièces, ce qui est particulièrement critique pour l'aérospatiale et d'autres domaines à normes élevées.

Bien que les caractéristiques de fluidité élevée et d'étalement uniforme des poudres sphériques constituent une base de haute qualité pour la fabrication additive (AM), la rugosité de la surface après impression (la valeur Ra est généralement comprise entre 5,5 et 8,9 μm) doit encore être optimisée par une technologie de post-traitement pour répondre aux exigences fonctionnelles dans des conditions de travail extrêmes. Si l'on prend l'exemple des pièces en tungstène formées par fusion laser sur lit de poudre (L-PBF), la rugosité de surface dans le sens vertical (Ra 5,5 μm) est nettement inférieure à celle dans le sens incliné (par exemple, Ra 8,9 μm pour une surface orientée vers le bas à 45°), ce qui doit être combiné à un polissage chimique-mécanique (CMP) ou électrochimique pour ramener la valeur Ra à moins de 1 μm, réduisant ainsi la concentration des contraintes et améliorant la durée de vie en fatigue. En outre, les technologies de revêtement protecteur sont essentielles pour les environnements à haute température et corrosifs : les surfaces externes peuvent être recouvertes de revêtements de diffusion en suspension ferrochrome-silicium, qui sont frittés à haute température pour former une couche d'oxyde dense résistant à des températures allant jusqu'à 1 300 °C, tandis que les voies d'écoulement complexes internes s'appuient sur la technologie de pulvérisation thermique MoSi₂, qui améliore la résistance à l'oxydation tout en préservant la précision géométrique. Ces traitements de surface ne compensent pas seulement les limites de la rugosité native de l'AM, mais favorisent également des avancées en matière de fiabilité dans des applications haut de gamme telles que les tuyères aérospatiales et les composants de réacteurs nucléaires grâce à des effets synergiques avec les poudres sphériques (par exemple, une distribution étroite de la taille des particules pour réduire les pertes dues au polissage).

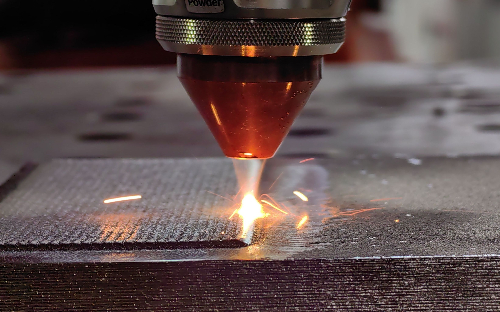

Fig. 5 Fusion laser sur lit de poudre

4 Différents types de poudres sphériques pour différentes technologies et applications de fabrication additive

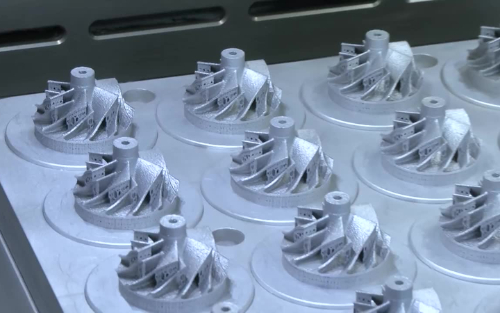

4.1 Fusion sélective par laser (SLM) : Un innovateur dans la fabrication de précision

La fusion sélective par laser (SLM) utilise des lasers à haute énergie pour faire fondre des poudres métalliques couche par couche. Elle est spécialisée dans le moulage de haute précision de structures complexes, en particulier pour la fabrication de petites pièces de précision. Les exigences en matière de performance des poudres sont strictes : la taille des particules doit être contrôlée à 15-60 μm, la sphéricité supérieure à 0,9, la teneur en oxygène inférieure à 0,15 % et l'absence de poudre creuse pour garantir la stabilité du bain de fusion et la densité des pièces. Par exemple, dans le domaine aérospatial, les pales de moteur d'avion en alliage de titane (par exemple, Ti-6Al-4V) fabriquées par la technologie SLM permettent de réduire le poids de 30 % tout en maintenant la résistance à haute température grâce à la conception de la structure interne en nid d'abeille ; et dans le domaine médical, les implants orthopédiques personnalisés en alliage de titane imprimés par SLM raccourcissent le cycle de rétablissement du patient grâce à la surface poreuse qui favorise la croissance des ostéoblastes.

Fig. 6 Fusion sélective par laser (SLM)

4.2 Fusion sélective par faisceau d'électrons (EBSM) : Une solution efficace pour les pièces de grande taille

La fusion sélective par faisceau d'électrons (EBSM) utilise le pouvoir de pénétration élevé d'un faisceau d'électrons à haute énergie et convient à la fabrication rapide de pièces épaisses de grande taille. Les poudres doivent présenter une large gamme de tailles de particules de 45 à 105 μm, une densité apparente élevée et une excellente résistance à la chaleur. Parmi les exemples typiques, on peut citer la fabrication de grands cadres porteurs dans l'aérospatiale - si l'on prend l'exemple du cadre porteur en alliage de titane de l'avion de chasse J-31, la technologie EBSM a permis de multiplier par cinq le taux d'utilisation des matériaux, réduisant ainsi considérablement le gaspillage de matières premières. En outre, dans l'industrie automobile, la technologie EBSM a été associée à la poudre d'alliage de cuivre (comme le CuCrZr) pour fabriquer des composants de dissipation thermique à haut rendement et, grâce à l'optimisation de la conception des canaux d'écoulement, l'efficacité de la dissipation thermique des moteurs de véhicules électriques a été augmentée de 40 %.

Fig. 7 Fusion sélective par faisceau d'électrons (EBSM)

4.3 Le dépôt par fusion laser (LMD) : un outil puissant pour la réparation et le renforcement de grandes pièces

Le dépôt par fusion laser (LMD) est utilisé pour réparer ou renforcer rapidement la surface de grandes pièces grâce à l'alimentation simultanée de poudres avec un laser à haute énergie. Cette technologie nécessite une grande fluidité de la poudre, avec une granulométrie comprise entre 90 et 250 μm, et une grande pureté pour garantir la performance de la couche de revêtement. Dans le domaine aérospatial, la technologie LMD est utilisée pour réparer les pièces d'usure des pales de turbine, grâce à la conception de matériaux à gradient (tels que les revêtements composites à base d'alliage de cobalt et de carbure de tungstène) pour prolonger la durée de vie des pales de trois fois ; dans l'industrie des machines lourdes, la technologie LMD moule directement le corps des grandes vannes hydrauliques, grâce à la conception intégrée de la coulisse interne pour réduire l'interface d'assemblage, réduisant ainsi le risque de fuite jusqu'à 70 %.

Fig. 8 Dépôt par fusion laser (LMD)

4.4 Applications intersectorielles : Pénétration de la technologie, de l'aérospatiale de pointe à l'électronique grand public

Aérospatiale : Les technologies SLM et EBSM combinent la poudre de titane sphérique et la poudre d'alliage à haute température pour promouvoir l'allègement et l'innovation structurelle. Par exemple, la chambre de combustion d'un certain modèle de fusée utilise la technologie SLM pour intégrer plus de 200 canaux de refroidissement, avec une résistance à la température supérieure à 1 200℃.

Médecine et soins de santé : La technologie EBSM utilise une poudre de titane biocompatible pour produire en masse des implants orthopédiques normalisés, réduisant les coûts de 80 % par rapport aux procédés traditionnels et permettant une ostéointégration post-opératoire rapide grâce à la conception d'une structure poreuse.

Électronique grand public : la poudre de titane de petite taille (<30μm) est préparée par HDH (déshydrogénation hydrogénée) et la technologie de sphéronisation par plasma à haute énergie (HEPS) pour l'impression 3D de cadres intermédiaires en alliage de titane de téléphones portables, avec un rendement de plus de 80%, en tenant compte des besoins de résistance et de finesse, afin de répondre aux besoins d'Apple, Huawei et d'autres modèles haut de gamme pour la production de masse.

5 Tendances futures : Innovation des matériaux et développement durable

Actuellement, bien que la technologie de fabrication additive ait réalisé des percées dans l'aérospatiale, la médecine et d'autres domaines, elle reste confrontée à des défis tels que les limites de performance des matériaux, les coûts élevés des processus et la durabilité des ressources. Par exemple, la poudre d'alliage de titane conventionnelle est sujette au fluage et à la déformation dans des environnements à très haute température (>1000°C), tandis que la technologie conventionnelle de recyclage des déchets de poudre a un taux de réutilisation inférieur à 50 % en raison de problèmes d'oxydation. Dans ce contexte, l'innovation en matière de matériaux et les processus intelligents sont devenus la clé pour briser la glace : le superalliage GRX-810 développé par la NASA a triplé sa résistance par rapport aux alliages conventionnels à base de nickel à 1200°C grâce à la technologie de renforcement par dispersion d'oxyde (ODS), offrant la possibilité de chambres de combustion de moteurs de fusée réutilisables de la prochaine génération ; dans le même temps, les systèmes d'optimisation des processus pilotés par l'IA (par exemple, Siemens AM Monitor) grâce à la technologie de renforcement par dispersion d'oxyde (ODS) sont devenus la clé pour briser la glace.Grâce à la surveillance en temps réel de la morphologie du bain de fusion et de la distribution du champ thermique, la puissance du laser et la trajectoire de balayage sont ajustées de manière dynamique afin de réduire la porosité des pièces de 2 % à moins de 0,5 %.

En termes de développement durable, la technologie de sphéronisation par plasma à haute énergie (HEPS) permet d'atteindre un taux de recyclage de 100 % en convertissant les déchets de titane en poudre sphérique de haute pureté, ce qui, combiné à la mise à l'échelle des équipements (par exemple, les lasers ATLAS de GE Additive permettent d'imprimer des pièces de 1 mètre), favorise la fabrication à faible coût de grandes pièces aérospatiales (par exemple, des tuyères de fusée de 40 pouces). Plus prospectif, le domaine de la fabrication in situ dans l'espace (ISAM) explore l'utilisation des oxydes métalliques présents dans le sol lunaire (tels que l'ilménite) pour préparer directement des poudres sphériques - le projet "PROSPECT" de l'ESA a réussi à extraire des poudres de titane d'un sol lunaire simulé. À l'avenir, la surface lunaire pourrait permettre l'impression en 3D de capsules de protection contre les radiations et de réservoirs de stockage de carburant, ce qui réduirait considérablement le coût du transport des matériaux nécessaires à l'exploration de l'espace lointain.

Du laboratoire à l'industrialisation, la fabrication additive est la diversification des matériaux, l'intelligence des processus et la reconstruction des ressources en boucle fermée d'un paradigme de fabrication haut de gamme, et la poudre sphérique en tant que support central de ce changement, continuera à mener l'expansion des frontières technologiques.

Fig. 9 L'avenir de la technologie d'impression 3D

6 Conclusion

Pierre angulaire de la technologie de fabrication additive (AM), les poudres sphériques sont devenues un matériau clé pour dépasser les limites traditionnelles de la fabrication en raison de leur grande sphéricité, de leur excellente fluidité et de leur faible teneur en oxygène. Qu'il s'agisse de pales aérospatiales de précision fabriquées par fusion sélective par laser (SLM), de grandes pièces structurelles aérospatiales fabriquées par fusion sélective par faisceau d'électrons (EBSM) ou de réparations mécaniques lourdes fabriquées par dépôt de revêtement par laser (LMD), les poudres sphériques ont considérablement amélioré la densification, l'allègement et l'intégration fonctionnelle des pièces en s'adaptant avec précision aux besoins des différents processus (par exemple, la gamme de tailles des particules, la stabilité thermique). Dans le domaine aérospatial, la poudre d'alliage de titane et d'alliage à haute température aide à l'intégration de la chambre de combustion de plus de 200 canaux de refroidissement, la résistance à la température dépassant 1200 ℃ ; dans le domaine médical, les implants en alliage de titane poreux grâce à la conception de la biocompatibilité pour promouvoir le traitement personnalisé ; l'électronique grand public s'appuie sur la poudre de titane de petite taille pour atteindre une efficacité élevée du cadre moyen de la production de masse des téléphones cellulaires, le taux de rendement étant supérieur à 80 %.

Cependant, l'industrie est toujours confrontée à des coûts de préparation élevés (l'équipement de sphéronisation au plasma dépend des importations), à des fluctuations de performance de la poudre (contrôle de la teneur en oxygène et de la distribution de la taille des particules), ainsi qu'à l'absence de normalisation et à d'autres défis. À l'avenir, l'innovation en matière de matériaux et la technologie intelligente seront au cœur de la percée : Le superalliage GRX-810 de la NASA est renforcé par la dispersion d'oxyde, et la résistance à haute température est multipliée par deux ; le système d'optimisation des processus piloté par l'IA peut réguler les paramètres du bassin de fusion en temps réel, et réduire la porosité à moins de 0,5 %. En termes de durabilité, les technologies de recyclage des déchets de poudre (par exemple, HEPS) et la mise à l'échelle des équipements (par exemple, l'impression de pièces d'un mètre) entraînent une révolution dans l'efficacité des ressources, tandis que la fabrication in situ dans l'espace (ISAM) offre la possibilité d'une exploration "in situ" de l'espace lointain en extrayant de la poudre de titane du sol lunaire.

Du laboratoire à l'industrialisation, la fabrication additive reconstruit le paradigme de la fabrication haut de gamme grâce à la diversification des matériaux, à l'intelligence des processus et aux ressources en boucle fermée. La poudre sphérique, en tant que vecteur central de ce changement, est non seulement la pierre angulaire des percées technologiques, mais aussi la clé de la promotion de la modernisation de l'aérospatiale, de la médecine, des soins de santé et de l'énergie verte. Avec l'approfondissement de la coopération mondiale en matière de R&D et l'innovation de la chaîne industrielle, la technologie AM s'accélérera vers un avenir plus efficace et durable, injectant une puissance durable à l'humanité pour explorer les environnements extrêmes et réaliser la vision de l'industrie 4.0.

Lire aussi :

Poudres sphériques atomisées au gaz : Relever les défis technologiques et pratiques