Poudres sphériques atomisées par gaz : Relever les défis technologiques et pratiques

1. Introduction

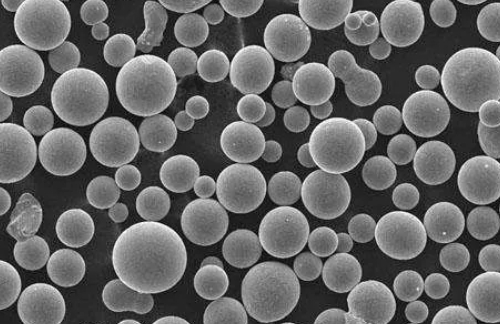

Lapoudre métallique sphérique est devenue une matière première importante pour la fabrication additive (AM) en raison de ses excellentes propriétés telles que l'homogénéité et la fluidité, qui améliorent la qualité et l'efficacité du formage des pièces imprimées. En même temps, elle peut être recyclée et réutilisée, ce qui réduit le coût et l'impact sur l'environnement.

2 Poudres sphériques

2.1 Qu'est-ce qu'une poudre sphérique ?

L'impression 3D métallique repose fortement sur la poudre métallique sphérique, qui sert de matériau de base et constitue un élément essentiel de la chaîne d'approvisionnement de l'industrie. Les progrès de la technologie d'impression 3D sont étroitement liés au développement de ces poudres métalliques. Actuellement, les principaux matériaux utilisés pour l'impression 3D métallique sont le fer, le titane, le cobalt, le cuivre, le nickel et leurs divers alliages.

2.2 Quelles sont les caractéristiques des poudres sphériques ?

La structure unique de la poudre sphérique lui confère des propriétés uniques qui ne peuvent être comparées à celles d'une poudre ordinaire, et elle peut être utilisée dans des applications où les exigences en matière de structure du matériau sont plus élevées.

1.Grande uniformité : En raison de sa structure sphérique, la distribution de la taille des particules de la poudre sphérique est relativement étroite. La structure peut assurer une grande uniformité des particules de poudre dans le processus de moulage, ce qui améliore considérablement la précision et la qualité des matériaux préparés et permet d'utiliser au mieux les propriétés physiques et chimiques des matériaux.

2.Compressibilité : La structure de la poudre sphérique est compacte, avec une très bonne compressibilité et plasticité, ce qui permet à la poudre sphérique de préparer une variété de structures complexes du matériau et de réduire le taux de rebut dans le processus de production.

3.Fluidité : La poudre sphérique a une excellente fluidité, en raison des règles de forme des particules, la distribution de la taille des particules sphériques est plus uniforme. Il n'y a pas de particules décalées, d'empilement, etc., de sorte que le processus de production est plus efficace, ce qui réduit le temps et le coût de production.

2.3 Quelles sont les applications des poudres sphériques ?

Outre l'impression 3D susmentionnée, les poudres sphériques peuvent également être utilisées dans la métallurgie des poudres, les additifs de matériaux et les supports de catalyseurs.

1.Impression 3D de métaux : La poudre métallique sphérique est l'une des principales matières premières de la technologie d'impression 3D de métaux. Dans les processus tels que le frittage sur lit de poudre (par exemple, le frittage sélectif par laser) et le dépôt d'énergie direct (par exemple, la fusion par laser), les poudres sphériques peuvent offrir une bonne fluidité et une bonne empilabilité, ainsi qu'une densité et une qualité de formage élevées.

2.Métallurgie des poudres : Les poudres sphériques sont largement utilisées dans les processus de métallurgie des poudres pour la préparation de pièces et de matériaux métalliques. L'homogénéité et la fluidité des poudres sphériques contribuent à garantir la densité et les propriétés mécaniques des pièces formées.

3.Revêtement et pulvérisation : Les poudres sphériques sont couramment utilisées dans la préparation de matériaux revêtus, tels que la pulvérisation thermique, la pulvérisation à froid et la pulvérisation plasma. La forme et la distribution de la taille des particules des poudres sphériques garantissent des revêtements uniformes par pulvérisation et améliorent l'adhérence du revêtement et la résistance à l'usure.

4.Préparation de composites : les poudres sphériques peuvent être combinées avec des résines, des céramiques, des polymères et d'autres matériaux pour préparer des composites utilisés dans la fabrication de pièces structurelles et fonctionnelles dans les secteurs de l'automobile, de l'aérospatiale, de la construction et d'autres domaines.

5.Catalyseur : dans le domaine de l'industrie chimique, la poudre sphérique est souvent utilisée comme support de catalyseur, appliqué aux réactions chimiques, à la protection de l'environnement et à la conversion de l'énergie.

3 Préparation de la poudre sphérique

L'aérosolisation est le processus d'atomisation des poudres solides en minuscules particules par injection de gaz ou vibration mécanique, etc. et la formation d'un brouillard liquide en suspension dans l'air. L'atomisation par gaz utilise un flux de gaz à haute pression (généralement un gaz inerte) pour atomiser la poudre.

La capacité thermique spécifique du gaz étant inférieure à celle de l'eau, il faut plus de temps pour que les gouttelettes se forment. Il faudra plus de temps aux gouttelettes pour se refroidir et se consolider. Par conséquent, la poudre produite par atomisation au gaz sera plus sphérique que la poudre produite par atomisation à l'eau (WA), qui est généralement irrégulière et ne peut pas être utilisée pour l'impression 3D.

L'atomisation commence par la fusion de l'alliage/métal brut (n'importe quelle forme convient) dans un four. Il est ensuite maintenu pendant un certain temps afin d'assurer une distribution uniforme du liquide de fusion. Ensuite, le liquide est transféré dans un creuset muni d'une buse réfractaire à débit contrôlé. La buse est ouverte et le liquide entre dans la chambre d'atomisation. Il tombe librement et est ensuite refroidi, atomisé et solidifié par un courant d'air à grande vitesse. Enfin, la poudre peut être recueillie au fond de la chambre. Une autre étape nécessaire ultérieurement est le séchage de la poudre.

3.1 Atomisation par gaz inerte

Le principe est que le flux de métal liquide en fusion est impacté et brisé par le flux d'air à grande vitesse pour former de la poudre de métal par refroidissement rapide. Il existe deux principaux types de buses pour l'atomisation de gaz : les buses à chute libre et les buses à couplage étroit. La conception de la buse à chute libre est relativement simple, la buse n'est pas facile à boucher et le processus de contrôle est relativement simple, mais l'efficacité de l'atomisation est faible. La conception de la buse à couplage étroit est compacte, réduit la distance de vol du gaz, réduit le processus d'atomisation du gaz avec moins de perte d'énergie, le fluide peut être entièrement écrasé par le flux de liquide métallique, et l'efficacité de l'atomisation de la buse est élevée.

3.1.1 Atomisation par gaz inerte au plasma (PIGA)

La matière première est transformée en barres pré-alliées et fondue à l'aide d'un arc plasma dans un creuset en cuivre refroidi à l'eau, dont le fond est relié à une buse de chauffage par induction, un système de buse sans céramique qui introduit un flux liquide de métal fondu dans la buse d'atomisation de gaz pour l'atomisation. L'avantage de la technologie PIGA est que le pistolet à plasma n'entre pas en contact avec les barres de matière première pendant le processus de fusion, ce qui permet de préserver la pureté du processus.

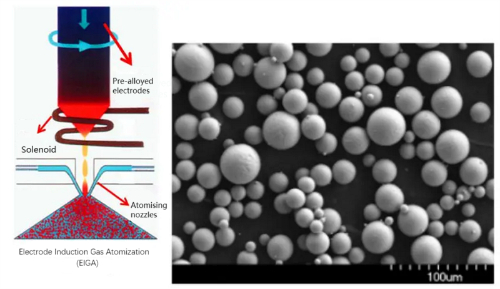

3.1.2 Atomisation par gaz à induction par électrodes (EIGA)

L'atomisation du gaz de fusion par induction d'électrodes (EIGA) représente une approche innovante dérivée des techniques traditionnelles d'atomisation du gaz. Contrairement aux méthodes conventionnelles utilisant des creusets pour contenir le métal en fusion, l'EIGA utilise des tiges métalliques rotatives comme matière première, fondues par chauffage par induction, le matériau en fusion entrant directement dans la chambre d'atomisation. Cette conception évite tout contact avec les creusets pendant le processus de fusion, ce qui empêche toute contamination et garantit la pureté de la poudre atomisée.

La technologie EIGA offre plusieurs avantages par rapport aux méthodes traditionnelles d'aérosolisation par creuset, notamment une pollution minimale des matières premières, des taux de chauffage rapides, des processus rationalisés et un équipement facile à entretenir.

Cependant, la technologie EIGA présente également des défis :

1.La bobine d'induction impose des limites au diamètre de la barre de matière première pour l'électrode d'induction. Les électrodes de plus grand diamètre nécessitent des alimentations électriques et des bobines de chauffage par induction plus élevées, ce qui entraîne une augmentation des coûts qui entrave le développement de l'atomisation des barres de grand diamètre.

2.Le maintien d'une coopération stable entre la vitesse d'alimentation verticale et la vitesse de rotation de l'électrode pour garantir que l'électrode reste bien en place dans la bobine est un problème complexe qui doit être résolu.

3.L'obtention d'un flux stable et ininterrompu de gouttelettes de métal pendant le chauffage par induction de l'électrode et la fusion dans la buse de l'aérosol pose des difficultés. Le processus d'atomisation proprement dit peut entraîner la formation de gouttelettes ou une fusion incomplète de l'électrode, ce qui entraîne l'obstruction des conduits. Le maintien de la stabilité du flux de liquide représente donc un défi important pour la technologie EIGA actuelle.

3.1.3 Atomisation par plasma (AP)

L'atomisation par plasma (AP) utilise le plasma comme principale source de chaleur pour faire fondre le matériau d'alimentation, généralement sous forme de poudre ou de fil. Lorsque la matière première est exposée à la torche à plasma, elle subit une fusion et une atomisation simultanées grâce à des jets de gaz inertes. Les étapes suivantes du processus reflètent celles de l'atomisation du gaz.

Comparée aux méthodes conventionnelles, l'atomisation par plasma permet d'obtenir une poudre aux caractéristiques supérieures. La distribution de la taille des particules de la poudre d'alliage produite par atomisation au plasma est nettement plus étroite, allant de 10 à 150 μm, avec environ 40 % de la poudre tombant en dessous de 50 μm, ce qui se traduit par une proportion importante de poudre fine. En outre, les poudres dérivées du PA présentent une sphéricité élevée et une teneur minimale en impuretés, ce qui améliore encore leur qualité et leur aptitude à diverses applications. [1]

3.2 Atomisation centrifuge

3.2.1 Méthode de l'électrode rotative à plasma

La tige métallique de l'anode est placée sur un arbre tournant à grande vitesse et fondue sous l'action de l'arc plasma. Les gouttelettes de métal fondu sont dispersées en petites gouttelettes dans la direction tangentielle sous l'action de la force centrifuge et finissent par se solidifier et se transformer en poudre sphérique ; l'ensemble du processus se déroule sous vide ou sous la protection d'une atmosphère de gaz inerte[2].

3.2.2 Atomisation centrifuge par disque rotatif

L'atomisation centrifuge est une méthode d'atomisation dans laquelle le métal liquide en fusion est cisaillé le long de la direction tangentielle dans un disque rotatif à grande vitesse et condensé en poudre par sphéroïdisation. La taille moyenne des particules de la poudre préparée par atomisation centrifuge est supérieure à 100 μm, et la taille des particules de la poudre est liée à la vitesse centrifuge du disque rotatif. [3]

3.3 Technologie d'atomisation par torche à plasma

La technologie d'atomisation par plasma est une technologie d'atomisation à double flux, la source de chauffage est constituée de 3 torches à plasma, le fil de matière première est chauffé et fondu par l'arc à plasma, puis entièrement spécialisé et solidifié en poudre sous l'action du gaz d'atomisation à haute température. La technologie d'atomisation par plasma permet aux processus de fusion et d'atomisation de se dérouler en même temps, et la taille moyenne des particules de la poudre est de 40 μm, ce qui constitue une poudre fine avec un degré élevé de sphéricité.

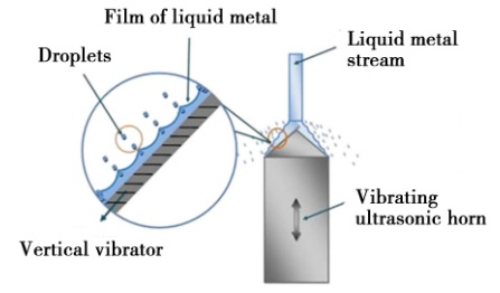

3.4 Méthode d'atomisation par ultrasons

La poudre préparée par la technologie d'aérosolisation ultrasonique est fine, la vitesse de refroidissement est rapide, la surface est lisse et il n'y a presque pas de particules de poudre satellites. La technologie de fabrication de poudre par aérosolisation ultrasonique utilise l'énergie de vibration ultrasonique et l'énergie cinétique d'impact du flux d'air pour briser le flux de liquide ; l'efficacité de la fabrication de poudre est considérablement améliorée, mais il faut encore consommer beaucoup de gaz inerte.

3.5 Sphéroïdisation du plasma

Le plasma radiofréquence (RF) dans le processus de sphéroïdisation de la poudre, sa température élevée fournit l'énergie nécessaire pour que la poudre dans le plasma traverse l'absorption rapide de la chaleur, fonde et, sous l'action de la tension superficielle, se condense en une forme sphérique, dans une période très courte, se solidifie soudainement à froid, formant ainsi une poudre sphérique.

Tableau 1 Comparaison des différentes méthodes de préparation

|

Méthodes de préparation |

Avantages |

Inconvénients |

|

Gaz Atomisation |

(1)Efficacité élevée de la production de poudre (2)Bonne sphéricité (3)Processus de production mature |

(1)Coût élevé de l'équipement (2)Exigences élevées en matière de matières premières (3) Uneplus petite gamme de tailles de poudres peut être produite |

|

Atomisation par ultrasons |

(1)Convient aux matériaux métalliques spéciaux (2)Pas besoin de températures élevées pendant la production (3)Distribution uniforme de la taille des poudres sans grosses particules |

(1)Efficacité réduite de la production de poudre (2)Exigences élevées en matière de taille des particules de matière première (3)Nécessite un équipement ultrasonique spécialisé |

|

Atomisation centrifuge |

(1) Capacité àproduire des poudres de haute pureté (2)Applicable à divers matériaux métalliques (3)Large contrôle de la distribution de la taille des particules |

(1)Faible efficacité de la production de poudres (2)Coûts d'investissement et d'exploitation élevés (3)Certains métaux sont sensibles à l'oxydation |

|

Sphéroïdisation par plasma |

(1) Capacité àproduire des poudres métalliques de haute pureté et de taille micrométrique (2)Applicable à divers matériaux métalliques (3) Peutfonctionner à basse température |

(1)Coût élevé de l'équipement (2)Exigences techniques élevées en matière d'exploitation (3)Nécessite le contrôle de l'environnement gazeux et du plasma |

4 Défis en matière de traitement

4.1 Poudre creuse

La poudre creuse est une catégorie courante de défauts dans les poudres aérosolisées, les trous dans la poudre existent généralement sous deux formes :l'une est le gaz atomisé est enveloppé dans la poudre à l'intérieur de la formation de pores fermés, dont la taille est généralement de 10% à 90% de la poudre, généralement dans la taille des particules plus grossières (>70μm) de la poudre est le plus commun ; l'autre est la formation de pores entre les dendrites de la solidification de la contraction des pores, dont la taille est généralement inférieure à 5% de la taille de la poudre, et est distribuée à la fois à l'intérieur et à la surface de la poudre. D'autre part, les pores formés par la solidification et le retrait entre les dendrites, dont la taille est généralement inférieure à 5 % de la taille de la poudre, et qui sont répartis dans la poudre et à la surface. D'une manière générale, le nombre, la taille et la teneur en gaz des pores de la poudre augmentent proportionnellement à l'augmentation de la taille des particules de la poudre.

La formation de poudres creuses est liée au mécanisme de fragmentation des gouttelettes au cours du processus d'atomisation. Au cours du processus d'aérosolisation, plusieurs types de mécanismes de fragmentation des gouttelettes se produisent simultanément, en fonction de l'énergie de l'interaction entre le gaz d'atomisation et le métal en fusion. Lorsque l'un des mécanismes les plus énergiques, l'écrasement des sacs, se produit, les grosses gouttelettes forment des feuilles en forme de sac sous l'action du flux de gaz, se propageant dans une direction perpendiculaire au flux de gaz. Lorsque la viscosité du liquide est faible, l'extérieur du film liquide se brise pour former de minuscules gouttelettes ; cependant, les gouttelettes se refroidissent très rapidement pendant l'aérosolisation, et la viscosité augmente fortement lorsque la température des gouttelettes baisse rapidement. Lorsque la viscosité des gouttelettes est suffisamment élevée, l'écrasement du film d'ensachage est supprimé et les orifices situés de part et d'autre du film liquide se combinent pour former une gouttelette creuse enveloppée de gaz atomisé. Par conséquent, l'énergie du processus d'écrasement doit être réduite afin d'empêcher la production de poudre creuse et d'éviter l'écrasement du sac.

4.2 Poudre satellite

La poudre satellite désigne les petites particules qui adhèrent à la surface de particules plus grandes, formant une structure en forme de satellite dans la poudre. Ce phénomène diminue la sphéricité, la fluidité et la densité apparente de la poudre, ce qui constitue un défaut courant dans les poudres aérosolisées. En outre, la formation d'une poudre satellite entraîne souvent l'agrégation de particules plus grosses en raison des forces d'adsorption et de tension superficielle. Par conséquent, ces particules satellites adhérentes posent des problèmes pour une séparation efficace au cours des étapes de traitement ultérieures.

Pour résoudre ce problème, la recherche actuelle se concentre sur deux méthodes principales pour réduire la formation de poudre satellite. Premièrement, en contrôlant méticuleusement le processus d'atomisation et les propriétés du matériau fondu, on s'efforce de réduire la distribution de la taille des particules de la poudre atomisée. Cette réduction de la disparité des tailles de particules vise à minimiser les variations dans les états de mouvement de la poudre, diminuant ainsi les fréquences de collision entre les particules de poudre et les gouttelettes de liquide. Deuxièmement, l'introduction d'un flux d'air auxiliaire dans la chambre d'atomisation ou l'optimisation de la structure de la chambre sert à inhiber les turbulences du flux d'air interne, ce qui réduit la probabilité de collisions entre les particules de poudre et les gouttelettes de liquide.

4.3 Contrôle de la distribution de la taille des poudres

Après avoir subi une présélection, les particules les plus grosses de la poudre sont éliminées. La réduction de la largeur de distribution des tailles de poudre peut améliorer le rendement de la poudre, réduisant ainsi les coûts de production associés à la fabrication de la poudre.

L'optimisation de la conception de la structure de la buse est primordiale pour contrôler la distribution de la taille des poudres. Schwenck et al [4] ont conçu une buse à joint annulaire rétractable avec un diamètre de gorge de 0,8 mm, en la comparant aux buses à joint annulaire rétractable conventionnelles de 0,8 mm et 0,4 mm de diamètre. Les résultats indiquent que les poudres générées par la buse à joint annulaire rétractable et expansible présentent des tailles médianes de particules plus petites que celles générées par les buses conventionnelles.

En outre, l'écart-type géométrique de la taille des poudres est passé de 2,14 à 1,87, ce qui indique une distribution plus étroite de la taille des poudres et un meilleur rendement des poudres. En outre, l'étude a exploré l'impact de l'atomisation par gaz chaud, révélant que le chauffage du gaz à 320°C réduisait encore la taille et la distribution des particules de poudre, améliorant ainsi le rendement de la poudre.

5 Perspectives de développement de la technologie de préparation des poudres sphériques

La fabrication additive (MA) est une technologie avancée de prototypage rapide de matériaux métalliques, également connue sous le nom de technologie d'impression 3D, qui fonctionne à partir de fichiers de modèles numériques et utilise des matériaux en poudre métallique pour construire des pièces en les imprimant couche par couche. Outre les plastiques, plus courants dans la vie quotidienne, les matières premières utilisées dans l'impression 3D comprennent les métaux et les céramiques pour les pièces à haute résistance et résistantes à la corrosion, ainsi que les biomatériaux utilisés en médecine et en biologie.

Les produits de fabrication additive ont une granulométrie fine, une composition uniforme, d'excellentes performances, les performances des pièces peuvent être contrôlées point par point, sans effet de position de l'épaisseur de la paroi, réduisant les défauts macro-métallurgiques et la ségrégation du moulage et du forgeage traditionnels, et en même temps, se débarrassant du processus métallurgique traditionnel sur la composition de l'alliage des limitations.

En raison de la sophistication croissante de la technologie de traitement des poudres sphériques, les processus utilisés dans la fabrication additive pour fabriquer des pièces métalliques ont un degré plus élevé de précision, de pureté et d'adéquation à l'application. On peut dire que le développement de la technologie de fabrication de poudres sphériques est également étroitement lié au développement du domaine de la fabrication additive.

6. Conclusion

En tant que matière première importante pour la fabrication additive, la qualité de la poudre sphérique détermine directement la qualité des performances des pièces finies, c'est pourquoi le contrôle du processus de préparation et l'amélioration de la technologie de la poudre sphérique sont cruciaux. Actuellement, la principale méthode de préparation de la poudre sphérique est basée sur l'aérosolisation, dans laquelle la poudre solide est atomisée en minuscules particules par injection de gaz ou vibration mécanique, et un brouillard de suspension est formé dans l'air, et les particules de poudre sont proches de la sphère sous l'action de la tension superficielle. Les problèmes survenant au cours du processus se concentrent principalement sur le problème des poudres creuses et des poudres satellites, tandis que le contrôle de la taille des particules de poudre est également une étape clé pour affecter la qualité de la poudre.

À lire également :

Référence :

[1] KROEGER J, MARION F. Raymer AP&C : Leading the way with plasma atomized Ti spherical powders for MIM[J]. Powder Injection Moulding International, 2011, 5(4) : 55.

[2] Savage S J. Production of rapidly solidified metals and alloys [J]. Journal of Metals, 1984, 36(4) : 20.

[3] Leo V M Antony, Ramana G Reddy. Processes for the production of high purity metal powders [J]. High Purity Metals, 2003, 3 : 14.

[4] SCHWENCK D, ELLENDT N, FISCHER-Bühner J, et al. A novel convergent-divergent annular nozzle design for close-coupled atomization [J]. Powder Metallurgy, 2017, 60(3) : 198-207.

Barres

Barres

Perles et sphères

Perles et sphères

Boulons et écrous

Boulons et écrous

Creusets

Creusets

Disques

Disques

Fibres et tissus

Fibres et tissus

Films

Films

Flocon

Flocon

Mousses

Mousses

Feuille d'aluminium

Feuille d'aluminium

Granulés

Granulés

Nids d'abeilles

Nids d'abeilles

Encre

Encre

Stratifié

Stratifié

Grumeaux

Grumeaux

Mailles

Mailles

Film métallisé

Film métallisé

Assiette

Assiette

Poudres

Poudres

Tige

Tige

Feuilles

Feuilles

Cristaux simples

Cristaux simples

Cible de pulvérisation

Cible de pulvérisation

Tubes

Tubes

Laveuse

Laveuse

Fils

Fils

Convertisseurs et calculatrices

Convertisseurs et calculatrices

Chin Trento

Chin Trento