Disposition d'énergie directe - Méthodes d'impression 3D

Le dépôt direct d'énergie (DED) est l'une des méthodes de fabrication additive. La fabrication additive (MA) ne vous est peut-être pas très familière. Elle est également appelée impression 3D, prototypage rapide (RP), fabrication par couches, etc. Le cœur de la fabrication additive est l'utilisation des données d'un modèle 3D pour assembler des matériaux couche par couche. Sans avoir besoin d'outils ou de matrices de préproduction, la fabrication assistée par ordinateur surpasse les technologies de fabrication traditionnelles et est devenue l'une des méthodes de production les plus populaires de nos jours. Comme la fabrication additive peut utiliser différents matériaux, tels que les plastiques, les métaux, les céramiques, les composites et les matériaux biologiques comme matériaux déposés [1], de nombreuses industries ont commencé à utiliser cette technologie ou l'ont déjà fait. La fabrication additive permet de réaliser des conceptions complexes et spécifiques.

La fabrication additive comprend quatre méthodes : la projection de liant, la fusion sur lit de poudre, le laminage de feuilles et le dépôt direct d'énergie (DED). Comme vous pouvez le voir dans le titre, nous nous concentrerons sur le dépôt par énergie directe dans cet article.

Qu'est-ce que le dépôt par énergie directe ?

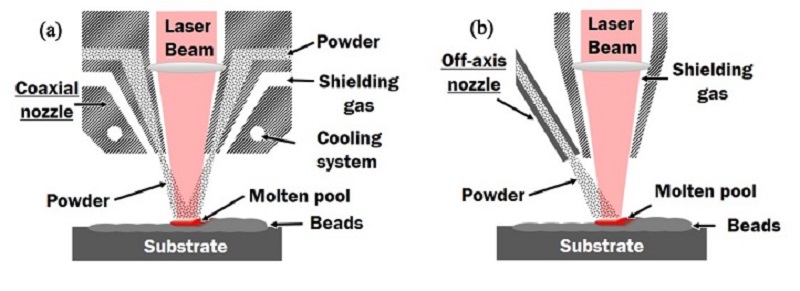

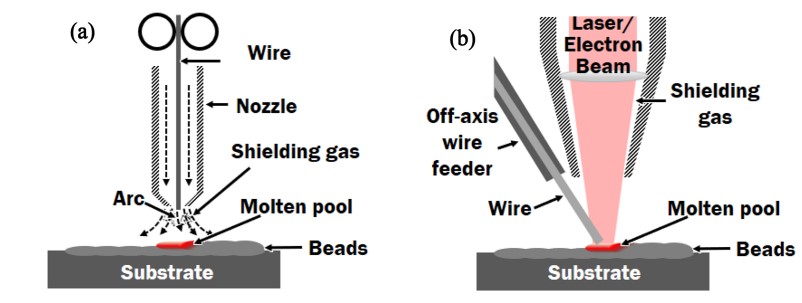

Le dépôt par énergie directe utilise l'énergie thermique fournie par un laser, un faisceau électrique ou autre pour faire fondre le matériau et fusionner le dépôt avec le nouveau matériau. Il combine les technologies de revêtement et de soudage. Le dépôt par énergie directe n'utilise pas seulement de la poudre, comme les autres méthodes d'AM, mais aussi des fils comme matière première. En fonction des différents types de matières premières, le DED peut être divisé en deux types d'alimentation : par poudre et par fil. Le type DED à alimentation par poudre utilise un laser comme source de chaleur thermique pour faire fondre la poudre et les couches précédentes. Le DED à alimentation par fil peut utiliser un laser, un faisceau d'électrons ou un arc de plasma comme source de chaleur. Les figures 1 et 2 ci-dessous permettent de comprendre brièvement ces deux technologies DED différentes.

Figure 1 : DED à alimentation en poudre : (a) alimentation coaxiale ; (b) alimentation hors axe [1]

Figure 2 : DED à alimentation par fil : (a) alimentation coaxiale ; (b) alimentation hors axe [1]

En fonction des différents points d'alimentation, le DED peut être divisé en deux types d'alimentation : coaxiale et hors axe. Le gaz de protection est utilisé pour protéger le matériau, en particulier le métal actif, contre l'oxydation due à une température élevée.

Son principe de fonctionnement est le suivant :

*La buse fournit la matière première (poudre ou fil) sur le substrat.

*Une source de chaleur (telle qu'un laser) fait fondre la zone spécifique et fusionne le matériau pour former une couche.

La buse et le faisceau laser se déplacent continuellement vers d'autres zones pour reprendre la même action contrôlée par l'ordinateur. Le dépôt par énergie directe utilise le principe de la ligne par ligne et peut fonctionner dans un plan non horizontal.

Différence entre le DED à alimentation par poudre et le DED à alimentation par fil

Le DED à alimentation par fil a un taux de dépôt plus élevé et une couche plus épaisse que le DED à alimentation par poudre. Toutefois, le DED à alimentation par poudre est plus précis (élaboré) et présente moins de contraintes résiduelles. Ces différences font qu'ils sont souvent utilisés dans des applications différentes.

Le DED par alimentation en poudre est souvent utilisé dans la restauration, le revêtement poreux, les matériaux sur mesure, les structures sur mesure et la gestion thermique [1]. Contrairement à la fusion sur lit de poudre ou à la projection de liant, le DED peut être utilisé pour la restauration car il peut fonctionner dans un plan de travail non horizontal.

Le DED à alimentation par fil est souvent utilisé pour produire des particules de grande taille telles que les longerons d'aile.

Application de la restauration par dépôt d'énergie directe

Le dépôt direct d'énergie présente d'excellentes performances dans les domaines de la remise à neuf et de la restauration, en particulier lorsque le remplacement complet d'un composant est long et coûteux. Par exemple, lorsqu'une partie du rotor à pales intégrées des moteurs à turbine modernes est endommagée, il est moins économique de la remplacer par une nouvelle pale que de la réparer. Il n'est pas facile d'utiliser des technologies générales pour y parvenir. Mais le DED peut résoudre ce problème avec un apport de chaleur relativement faible, une faible distorsion, une bonne combinaison métallurgique et une mise en forme précise.

Le DED de type poudre présente de meilleures performances que le DED de type filaire en matière de restauration. Cependant, aucun des deux ne peut restaurer les mêmes propriétés de fatigue, la même limite d'élasticité et la même ductilité que la pièce d'origine en raison de la porosité, des impuretés ou d'autres raisons.

À mesure que la technologie DED continue d'évoluer, il est probable que la taille et la complexité des pièces pouvant être produites à l'aide de ce procédé augmenteront également. Cela ouvrira de nouvelles possibilités pour les fabricants et les organismes de restauration, et pourrait potentiellement conduire au développement de produits et d'industries entièrement nouveaux.

Résumé

Le dépôt direct d'énergie est un procédé de fabrication additif extrêmement précis et exact qui pourrait révolutionner la façon dont nous créons et réparons les pièces. Bien qu'il soit actuellement limité à la production de petites pièces, les développements en cours dans la technologie sont susceptibles d'étendre ses capacités à l'avenir. Le coût élevé de l'équipement nécessaire à la réalisation du DED peut constituer un obstacle à son adoption par certaines organisations, mais les avantages du processus en font un choix de plus en plus populaire pour un large éventail d'applications.

Référence

- Ahn, DG. Directed Energy Deposition (DED) Process : State of the Art, Int. J. of Precis. Eng. and Manuf.-Green Tech. 8, 703-742 (2021). https://doi.org/10.1007/s40684-020-00302-7

Barres

Barres

Perles et sphères

Perles et sphères

Boulons et écrous

Boulons et écrous

Creusets

Creusets

Disques

Disques

Fibres et tissus

Fibres et tissus

Films

Films

Flocon

Flocon

Mousses

Mousses

Feuille d'aluminium

Feuille d'aluminium

Granulés

Granulés

Nids d'abeilles

Nids d'abeilles

Encre

Encre

Stratifié

Stratifié

Grumeaux

Grumeaux

Mailles

Mailles

Film métallisé

Film métallisé

Assiette

Assiette

Poudres

Poudres

Tige

Tige

Feuilles

Feuilles

Cristaux simples

Cristaux simples

Cible de pulvérisation

Cible de pulvérisation

Tubes

Tubes

Laveuse

Laveuse

Fils

Fils

Convertisseurs et calculatrices

Convertisseurs et calculatrices

Chin Trento

Chin Trento