Technologie de protection contre la corrosion des alliages d'aluminium

Avantages des alliages d'aluminium dans la construction navale

L'alliage d'aluminium présente les avantages d'une faible densité, d'une résistance spécifique élevée, d'une bonne résistance à la corrosion de l'eau de mer, d'une propriété non magnétique et d'une bonne performance à basse température, ce qui lui vaut une attention croissante dans l'industrie de la construction navale.

Les navires utilisant l'alliage d'aluminium comme matériau de coque peuvent réduire efficacement le poids, améliorer la stabilité et la vitesse, ainsi que les performances techniques et tactiques du navire. L'alliage d'aluminium est particulièrement adapté aux hydroptères à grande vitesse, aux aéroglisseurs, aux petites embarcations de surface et à certains navires à usage spécial. Avec le développement de la technologie de soudage au gaz inerte pour l'alliage d'aluminium, le coût de production a été réduit, et les avantages des matériaux en alliage d'aluminium et leur application dans l'environnement marin ont été continuellement élargis.

Systèmes de revêtement pour les environnements marins

L'environnement marin est relativement difficile et les exigences en matière de protection anticorrosion de l'alliage d'aluminium dans l'environnement de travail sont donc plus élevées. L'environnement corrosif des alliages d'aluminium au fond des navires et au-dessus de la ligne de flottaison est différent. Le fond du navire est principalement soumis à l'érosion par infiltration de l'eau de mer naturelle et à la fixation d'organismes aquatiques, tandis que la ligne de flottaison est principalement soumise à la corrosion par brouillard salin et au vieillissement atmosphérique. Par conséquent, les exigences en matière de peinture anticorrosion pour le fond du navire et au-dessus de la ligne de flottaison ne sont pas identiques.

- Sous la ligne de flottaison : Les revêtements doivent résister à l'érosion par infiltration et aux salissures biologiques. Des couches de finition en polyuréthane, des apprêts époxy et des peintures antisalissures spécialisées sont couramment utilisés.

- Au-dessus de la ligne de flottaison : Les revêtements doivent avoir une bonne résistance aux intempéries, une bonne rétention de la brillance et être compatibles avec les apprêts. Les couches de finition polyuréthane, alkyde et acrylique sont généralement utilisées. Les revêtements fluorocarbonés avancés, modifiés avec de l'époxy ou de l'acrylique, offrent des performances accrues.

Lecture connexe : Comment l'alliage d'aluminium protège-t-il les navires de la corrosion ?

Technologies de protection contre la corrosion pour les alliages d'aluminium

D'autres technologies et méthodes de protection sont utilisées pour atténuer la corrosion :

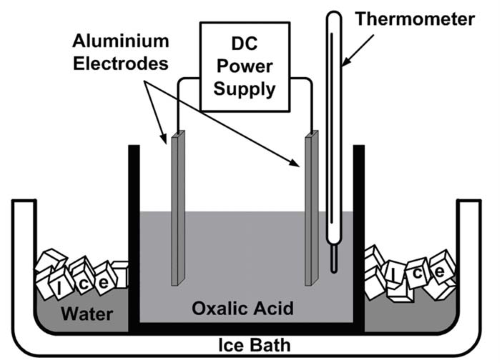

- L'anodisation renforce la couche d'oxyde naturelle de l'aluminium, ce qui accroît sa résistance à la corrosion et à l'usure. Il existe différents types d'anodisation, notamment l'anodisation à l'acide sulfurique, l'anodisation dure et l'anodisation à l'acide chromique, chacun offrant des niveaux de protection différents et des applications spécifiques.

- Lerevêtement de conversion au chromate forme une couche protectrice de chromate sur la surface de l'aluminium, offrant une bonne résistance à la corrosion et servant de base à d'autres revêtements.

- Lesrevêtements organiques tels que les peintures, les laques et les revêtements en poudre créent une barrière physique contre les éléments corrosifs. Les types les plus courants sont les revêtements en polyuréthane, qui offrent une bonne résistance aux UV, les revêtements en époxy, qui offrent une forte adhérence et une résistance aux produits chimiques, et les revêtements en poudre, qui offrent une finition durable.

- Laprotection cathodique consiste à utiliser des anodes sacrificielles, telles que le zinc ou le magnésium, pour protéger l'aluminium en se corrodant à la place de l'alliage. Les systèmes à courant imposé utilisent une source d'énergie externe pour assurer la protection.

- Lagalvanoplastie consiste à déposer une couche de métal, comme le nickel ou le chrome, sur la surface de l'aluminium pour améliorer la résistance à la corrosion.

- Lesinhibiteurs sont des produits chimiques ajoutés à l'environnement pour ralentir le processus de corrosion. Il peut s'agir d'inhibiteurs organiques ou inorganiques.

- Lestraitements de surface tels que la fusion de surface au laser, l'implantation d'ions et le grenaillage de précontrainte modifient la surface de l'aluminium pour améliorer sa résistance à la corrosion.

L'ensemble de ces technologies et méthodes contribue à protéger les alliages d'aluminium de la corrosion, garantissant leur durabilité et leur longévité dans diverses applications, en particulier dans les environnements marins difficiles.

Conclusion

Les alliages d'aluminium offrent des avantages significatifs pour la construction navale, notamment une réduction du poids, une amélioration des performances et une bonne résistance à la corrosion. Des stratégies efficaces de protection contre la corrosion, adaptées aux défis environnementaux spécifiques auxquels sont confrontées les différentes parties d'un navire, garantissent la longévité et la fiabilité des navires en alliage d'aluminium. L'utilisation d'une combinaison d'anodisation, de revêtements, de protection cathodique et d'autres technologies maximise la résistance à la corrosion des alliages d'aluminium dans les applications marines. Pour plus d'informations, veuillez consulter le site Stanford Advanced Materials (SAM).

Référence :

[1] Ahmad, Hafiz Imran & Sharif, Muhammad & Hussain, Safdar & Badar, M. & Afzal, H. (2013). Étude spectroscopique d'une décharge à barrière diélectrique radiofréquence à pression atmosphérique avec de l'alumine anodique comme diélectrique. Plasma Science and Technology. 15. 900. 10.1088/1009-0630/15/9/13.