Fours de chauffage pour les applications de dépôt de surface

Introduction

Lesfours de chauffage sont essentiels dans les processus de dépôt de surface par dépôt physique en phase vapeur (PVD) et par pulvérisation thermique (TSP). Ces techniques sont utilisées pour créer des couches minces et des revêtements en transférant des matériaux d'une source à un substrat. Dans le cas du dépôt physique en phase vapeur, des méthodes telles que l'évaporation, la pulvérisation et le dépôt par laser pulsé reposent sur un contrôle précis de la température assuré par des fours de chauffage afin de garantir un dépôt de film de haute qualité. De même, en TSP, les fours de chauffage sont essentiels pour chauffer les matériaux sources jusqu'à un état fondu ou semi-fondu, facilitant ainsi la formation de revêtements denses et uniformes. Cet article explore le rôle critique des fours de chauffage dans les procédés PVD et TSP, en soulignant leur importance dans la régulation de la température, le transfert des matériaux et le contrôle des propriétés des revêtements.

Dépôt physique en phase vapeur (PVD)

Ledépôt physique en phase vapeur (PVD) est une technique utilisée pour créer des couches minces et des revêtements en transférant physiquement un matériau d'une source à un substrat. Les techniques de dépôt physique en phase vapeur comprennent diverses méthodes telles que l'évaporation, la pulvérisation et le dépôt par laser pulsé. Un four chauffé joue un rôle clé dans le processus de dépôt en phase vapeur, en assurant le contrôle de la température nécessaire pour faciliter l'évaporation ou la pulvérisation du matériau, garantissant ainsi le dépôt d'un film de haute qualité.

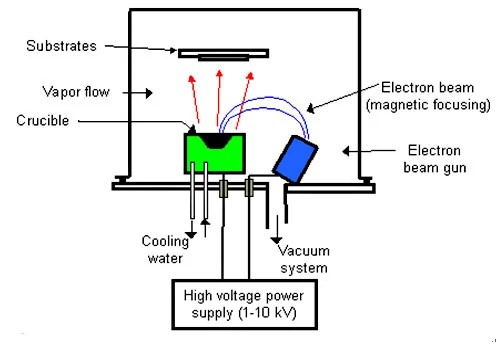

Le dépôt en phase vapeur (PVD) est une technique qui utilise un processus physique pour transférer un matériau d'une source à un substrat. Les étapes de base consistent à chauffer le matériau source, à le faire s'évaporer ou à le pulvériser pour former des particules en phase gazeuse, à transférer les particules en phase gazeuse à la surface du substrat dans un environnement sous vide ou à basse pression et, enfin, à condenser les particules en phase gazeuse à la surface du substrat pour former un film mince.

Fig. 1 Schéma du procédé PVD

Le rôle du four de chauffage dans le procédé PVD est le suivant

1. Fournir la température d'évaporation :

Source d'évaporation : Le four de chauffage est utilisé pour chauffer le matériau source afin qu'il atteigne la température d'évaporation et produise de la vapeur. La température d'évaporation varie d'un matériau à l'autre, généralement entre 500°C et 3000°C.

Contrôle de la température : Le four de chauffage nécessite un contrôle précis de la température afin de garantir un taux d'évaporation stable et une densité de flux de vapeur uniforme.

2. Faciliter le processus de pulvérisation :

Chauffage de la cible : Dans certains procédés de pulvérisation, les fours de chauffage sont utilisés pour chauffer la cible afin de la rendre plus sensible au bombardement ionique pour produire des particules en phase gazeuse.

Chauffage du substrat : Le chauffage du substrat permet d'améliorer l'adhérence du film et la qualité de la cristallisation. Les températures typiques des substrats vont de 100°C à 800°C, en fonction du matériau et des exigences de l'application.

3. Contrôle des propriétés du film :

Structure du film : La température a un effet significatif sur la structure cristalline, la densité et la tension du film. Un contrôle précis de la température permet d'optimiser la structure et les propriétés du film.

Contrôle des contraintes : les fours de chauffage peuvent être utilisés pour réduire les contraintes internes du film en régulant la température du substrat afin d'éviter les fissures et le décollement.

Un four de chauffage à fil de résistance est souvent utilisé pour le dépôt en phase vapeur (PVD) et peut être utilisé à la fois pour la source d'évaporation et le substrat. Il permet un contrôle précis de la température et convient à la plupart des applications PVD. Il existe également des fours de chauffage à faisceau d'électrons, qui utilisent un faisceau d'électrons pour bombarder la surface du matériau source et le chauffer jusqu'à la température d'évaporation. Ils conviennent aux matériaux à point de fusion élevé, avec une grande efficacité de chauffage et une réponse rapide à la température. Les fours à induction, qui utilisent l'induction électromagnétique pour chauffer le matériau source ou le substrat. Ils sont rapides et conviennent aux processus qui nécessitent un réchauffement et un refroidissement rapides.

Exemple d'analyse

1. Évaporation thermique (évaporation thermique) : Utilisée pour le dépôt de films métalliques, de matériaux semi-conducteurs et de matériaux organiques. Un four est utilisé pour chauffer le matériau source (par exemple, l'or, l'aluminium, le silicium), ce qui provoque son évaporation et son dépôt sur un substrat pour former un film mince. Les températures typiques vont de 600°C à 1500°C. 2.

2. Évaporation par faisceau d'électrons : L'évaporation par faisceau d'électrons est utilisée pour le dépôt de couches minces de matériaux à point de fusion élevé tels que le tungstène, le molybdène et les matériaux céramiques. Un appareil de chauffage à faisceau d'électrons est utilisé pour chauffer le matériau source, ce qui provoque son évaporation à haute température et son dépôt sur le substrat. Le contrôle précis de la température du four garantit la formation de films de haute qualité.

3. Dépôt par pulvérisation cathodique : Le dépôt par pulvérisation cathodique est largement utilisé dans la fabrication de revêtements optiques, de dispositifs semi-conducteurs et de revêtements durs. Les fours sont utilisés pour chauffer la cible et le substrat afin d'améliorer l'efficacité de la pulvérisation et la qualité du film. Le substrat est généralement chauffé à des températures comprises entre 100 et 500 °C, ce qui favorise la cristallisation et l'adhérence du film.

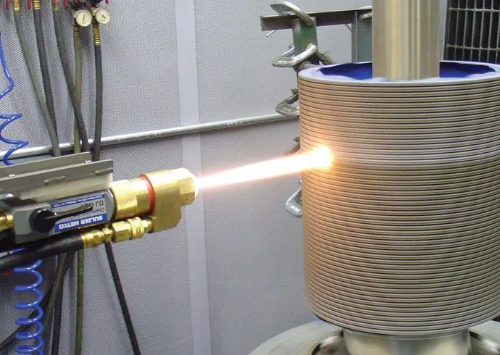

Pulvérisation thermique

La pulvérisationthermique (TSP) est une technique de formation d'un revêtement par chauffage d'un matériau source et accélération de son impact sur la surface d'un substrat. Un four chauffé joue un rôle clé dans le processus de pulvérisation thermique en fournissant l'énergie thermique nécessaire pour chauffer le matériau pulvérisé jusqu'à un état fondu ou semi-fondu, garantissant ainsi la formation d'un revêtement de haute qualité.

La projection thermique consiste à chauffer un matériau sous forme de poudre ou de fil jusqu'à ce qu'il atteigne un état fondu ou semi-fondu et à le projeter à grande vitesse sur la surface d'un substrat pour former un revêtement. Les étapes de base consistent à chauffer le matériau source jusqu'à ce qu'il atteigne un état fondu ou semi-fondu. Les particules fondues sont accélérées et pulvérisées sur la surface du substrat au moyen d'un flux de gaz à haute pression ou d'un arc électrique. Les particules refroidissent et se solidifient sur la surface du substrat pour former un revêtement dense.

Fig. 2 Réparation dimensionnelle par projection thermique

Le rôle du four de chauffage dans la pulvérisation thermique est le suivant

1. Fournir la température de fusion :

Chauffage du matériau : Le four est utilisé pour chauffer le matériau de revêtement jusqu'à ce qu'il atteigne un état fondu ou semi-fondu, généralement entre 1000°C et 3000°C. Le four est également utilisé pour chauffer le matériau de revêtement à l'état fondu ou semi-fondu.

Contrôle de la température : La température de chauffage est contrôlée avec précision afin que le matériau atteigne la fluidité et l'adhérence appropriées pour former un revêtement uniforme.

2. Promotion de l'accélération des particules :

Transfert d'énergie efficace : Le four de chauffage fournit une énergie élevée de sorte que les particules de matériau à l'état fondu acquièrent suffisamment d'énergie cinétique pour frapper la surface du substrat à grande vitesse.

Chauffage uniforme : Veiller à ce que les particules de matériau soient chauffées uniformément afin d'éviter les défauts de revêtement causés par des températures inégales.

3. Contrôle des propriétés du revêtement :

Structure du revêtement : Le four de chauffage contrôle la microstructure et les macro-caractéristiques du revêtement en ajustant la température et les paramètres de pulvérisation.

Propriétés du revêtement : optimiser le processus de chauffage pour améliorer les propriétés mécaniques, la résistance à la corrosion et la stabilité thermique du revêtement.

Selon la méthode de chauffage utilisée, la pulvérisation thermique se divise en trois catégories : la pulvérisation à l'arc, la pulvérisation à la flamme, la pulvérisation au plasma et la pulvérisation par induction à haute fréquence.

1. Pulvérisation d'arc (pulvérisation d'arc) : La température élevée (environ 3000°C) générée par l'utilisation d'une décharge d'arc électrique fait fondre le matériau, de sorte que le matériau pulvérisé (comme le zinc et l'aluminium) fond et est pulvérisé sur la surface du substrat, formant un revêtement protecteur dense. Adapté aux métaux et aux alliages, il se caractérise par une grande efficacité et un dépôt rapide. Largement utilisé dans les revêtements anticorrosion, les revêtements conducteurs et les revêtements de protection contre l'usure.

2. Pulvérisation de flamme : Le matériau est chauffé par une flamme générée par la combustion de combustibles gazeux (acétylène, hydrogène, etc.) et d'oxygène. Le matériau est fondu par le chauffage de la flamme et pulvérisé sur la surface du substrat pour former un revêtement uniforme. Le procédé de pulvérisation à la flamme est simple et convient au dépôt rapide de revêtements sur de grandes surfaces. Il convient aux revêtements métalliques, céramiques et polymères et est largement utilisé pour la réparation et le renforcement de la surface des pièces mécaniques. L'équipement est simple, facile à utiliser et convient à différents matériaux.

3. Pulvérisation de plasma (pulvérisation de plasma) : Le plasma à haute température (jusqu'à 10 000 °C) est généré par un arc chauffant qui fait fondre le matériau pulvérisé. L'utilisation de matériaux chauffés à haute température par le plasma (tels que l'alumine, la zircone stabilisée à l'oxyde d'yttrium) permet de les faire fondre et de les pulvériser à grande vitesse sur la surface du substrat, afin de former un revêtement dense et à forte force d'adhérence. Ils conviennent aux matériaux à point de fusion élevé (par exemple, les céramiques) avec une densification élevée et une forte adhérence du revêtement. Ils sont utilisés pour les revêtements de protection à haute température, les revêtements résistants à l'usure et les revêtements biomédicaux.

Fig. 3 Système de pulvérisation de plasma

4. Pulvérisation par chauffage par induction à haute fréquence : Chauffer le fil à l'aide d'un champ électromagnétique à haute fréquence pour le faire fondre et le pulvériser sur la surface du substrat afin de former un revêtement de haute qualité. Le chauffage par induction à haute fréquence présente les avantages d'un chauffage rapide et d'un contrôle précis. La vitesse de chauffage rapide et le contrôle précis de la température le rendent adapté aux matériaux qui doivent être chauffés rapidement. Utilisé pour la projection de fils, il convient pour créer des revêtements très résistants à l'usure.

Conclusion

Les fours de chauffage font partie intégrante de la réussite des procédés de dépôt physique en phase vapeur (PVD). Ils assurent le contrôle essentiel de la température nécessaire à l'évaporation, à la pulvérisation et à d'autres méthodes de transfert de matériaux, ce qui a un impact direct sur la qualité des couches minces produites. En maintenant des conditions de température précises, les fours de chauffage garantissent des taux d'évaporation stables, un flux de vapeur uniforme et des propriétés de film optimales, telles que la structure cristalline, la densité et les niveaux de contrainte. Stanford Advanced Materials (SAM) propose une gamme de fours à moufle de haute qualité conçus pour répondre aux exigences rigoureuses des applications PVD, ce qui permet d'obtenir des résultats de revêtement supérieurs dans diverses industries.

Références :

[1] R. R. Gilman, Czochralski and Floating Zone Crystal Growth of Modern Materials, Springer, 2012.

[2] G. Müller, "Handbook of Crystal Growth : Bulk Crystal Growth", Elsevier, 2014.

[3] Guo Qin-Min, Qin Zhi-Hui. Développement et application de la technologie de dépôt en phase vapeur dans la fabrication atomique. Acta Phys. Sin., 2021, 70(2) : 028101. doi : 10.7498/aps.70.20201436

[4] R. F. C. Farrow, "Molecular Beam Epitaxy : Applications to Key Materials," Noyes Publications, 1995.

[5] L. L. Chang et K. Ploog, "Molecular Beam Epitaxy and Heterostructures", Springer, 2013.

[6] Lech Pawlowski, "The Science and Engineering of Thermal Spray Coatings", John Wiley & Sons, 2008.

[7] Robert C. Tucker Jr, "Thermal Spray Technology", ASM Handbook, Volume 5A, ASM International, 2013.

[8] Gerd W. Becker, "Industrial Furnaces : Heat Treatment Equipment", Wiley-VCH, 2014.

Barres

Barres

Perles et sphères

Perles et sphères

Boulons et écrous

Boulons et écrous

Creusets

Creusets

Disques

Disques

Fibres et tissus

Fibres et tissus

Films

Films

Flocon

Flocon

Mousses

Mousses

Feuille d'aluminium

Feuille d'aluminium

Granulés

Granulés

Nids d'abeilles

Nids d'abeilles

Encre

Encre

Stratifié

Stratifié

Grumeaux

Grumeaux

Mailles

Mailles

Film métallisé

Film métallisé

Assiette

Assiette

Poudres

Poudres

Tige

Tige

Feuilles

Feuilles

Cristaux simples

Cristaux simples

Cible de pulvérisation

Cible de pulvérisation

Tubes

Tubes

Laveuse

Laveuse

Fils

Fils

Convertisseurs et calculatrices

Convertisseurs et calculatrices

Écrire pour nous

Écrire pour nous

Chin Trento

Chin Trento