Fours de chauffage pour la croissance des cristaux

Introduction

En tant qu'équipement important dans l'industrie de la cristallisation et dans d'autres industries de transformation, les fours de chauffage offrent un environnement favorable au contrôle de la température. En convertissant différentes formes d'énergie en chaleur et en la transférant au matériau par rayonnement thermique et convection, il est possible de contrôler les changements de température au cours du processus. Pour le processus de croissance des cristaux et de dépôt de surface, le contrôle de la température détermine directement la qualité du produit obtenu, ce qui permet de comprendre le processus de production de l'équipement du four de chauffage. Son rôle dans la croissance cristalline et le dépôt de surface peut vous aider à résoudre certains doutes lors du choix d'un équipement de four de chauffage. Vous pouvez également demander conseil aux professionnels de Stanford Advanced Materials (SAM) si nécessaire.

1. Méthode de croissance par fusion

1.1 Méthode Czochralski

La méthode Czochralski (méthode CZ ) est l'une des méthodes les plus importantes utilisées pour la croissance du silicium monocristallin et d'autres matériaux monocristallins. Le rôle du four de chauffage dans la méthode CZ est crucial, car il fournit l'environnement à haute température nécessaire pour assurer l'uniformité et la stabilité du matériau fondu, ce qui affecte la qualité du cristal final.

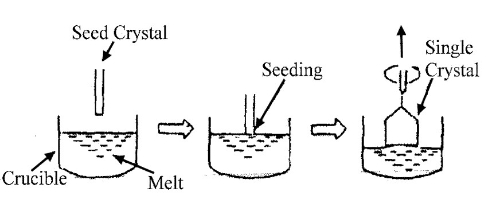

Les étapes de base de la méthode Czochralski consistent à fondre la matière première, c'est-à-dire à la chauffer (par exemple, le polysilicium) jusqu'à ce qu'elle soit complètement fondue. La cristallisation est ensuite induite en touchant la surface fondue avec une fine tige (cristal de semence) et en cristallisant progressivement le matériau fondu sur le cristal de semence en le faisant tourner et en le soulevant lentement. En contrôlant précisément les vitesses de levage et de rotation pendant la croissance des cristaux, ces derniers se développent progressivement pour former des cristaux uniques.

Fig. 1 Le processus de la méthode Czochralski

Le rôle du four de chauffage dans la méthode CZ est le suivant

1. Fournir un environnement stable à haute température :

Contrôle de la température : Le four de chauffage doit pouvoir fonctionner de manière stable à des températures élevées supérieures à 1 400 °C et doit généralement être contrôlé avec précision à environ 1 500 °C pour maintenir l'état fondu de matériaux tels que le silicium.

Uniformité de la température : afin d'éviter les gradients de température dans la matière fondue, le four de chauffage doit fournir un environnement de chauffage uniforme pour garantir la constance de la température pendant la croissance des cristaux.

2. Maintien de la pureté de la matière fondue :

Matériau du creuset : Les creusets sont généralement fabriqués à partir de quartz de haute pureté ou d'autres matériaux inertes afin d'éviter que des impuretés ne pénètrent dans la matière fondue.

Contrôle de l'atmosphère : Réduire les effets de l'oxydation et d'autres réactions en phase gazeuse sur la croissance des cristaux en utilisant une atmosphère protectrice (par exemple, l'argon) ou le vide.

3. Conception du champ thermique :

Configuration du champ thermique : En optimisant la position des éléments chauffants et la disposition du matériau isolant autour du creuset, la distribution du champ thermique peut être contrôlée avec précision, ce qui affecte le flux et la distribution de la température de la matière fondue, et donc la qualité et le taux de croissance des cristaux.

Contrôle du gradient thermique : Pendant le processus de croissance des cristaux, le four doit maintenir un gradient thermique approprié pour favoriser la croissance directionnelle des cristaux et réduire les défauts des cristaux.

4. Ajustement dynamique de la température :

Pendant l'extraction des cristaux : Pendant le processus de levage et d'extraction des cristaux, le four doit ajuster dynamiquement la température en fonction du taux de croissance et des changements de diamètre des cristaux afin d'assurer une croissance stable et une forme cohérente des cristaux.

Cristallisation et recuit : Une fois la croissance des cristaux terminée, le four de chauffage doit également réduire progressivement la température pour le traitement de recuit afin de réduire les contraintes internes et les défauts dans les cristaux et d'améliorer les propriétés mécaniques et électriques des cristaux.

Les types de fours les plus courants utilisés dans la méthode CZ sont les fours à résistance et les fours à induction. La plupart des équipements de croissance des cristaux CZ utilisent des fours à résistance en raison de leur précision de contrôle de la température et de leur structure relativement simple. Les éléments chauffants courants sont le graphite et le fil de molybdène, qui assurent un chauffage stable et uniforme. Les fours à induction, quant à eux, permettent un réchauffement et un refroidissement rapides pour les processus qui nécessitent des changements de température rapides. La génération d'un chauffage uniforme par courants de Foucault dans le creuset par induction électromagnétique permet de maintenir l'uniformité de la température de la matière fondue. Les figures 6 et 7 montrent respectivement la structure des fours de chauffage verticaux et horizontaux.

Exemple d'analyse

1. Croissance de monocristaux de silicium : Dans l'industrie des semi-conducteurs, la méthode CZ est couramment utilisée pour faire croître des monocristaux de silicium de haute pureté, qui sont utilisés comme matériau de base pour la fabrication de circuits intégrés. Les fours de chauffage doivent fournir un environnement à haute température contrôlé avec précision au cours de ce processus afin de garantir la pureté et l'uniformité du silicium fondu, ce qui permet de produire des monocristaux de grande taille sans défaut.

2. Croissance de monocristaux d'oxyde : La méthode CZ est également utilisée pour la croissance de monocristaux d'oxyde (par exemple, le saphir), qui ont des applications importantes dans les secteurs de l'optique et de l'électronique. La stabilité à haute température du four de chauffage et le contrôle du gradient de température sont essentiels pour minimiser les contraintes et les défauts dans les cristaux.

1.2 La méthode Bridgman

Laméthode Bridgman consiste à charger un matériau polycristallin ou un matériau en poudre de haute pureté dans un creuset, qui est ensuite chauffé à l'état fondu dans un four. Ensuite, le matériau fondu est progressivement refroidi et induit à cristalliser par des cristaux de semence en déplaçant lentement le creuset ou en créant un gradient de température dans le four, pour finalement former des cristaux uniques.

Le rôle du four de chauffage dans la méthode Bridgman est le suivant

1. Fournir un environnement stable à haute température :

Matière en fusion : Le four de chauffage doit pouvoir fonctionner de manière stable à des températures élevées afin d'assurer la fusion complète du matériau. Par exemple, la croissance de cristaux de silicium nécessite des températures supérieures à 1414°C, tandis que la croissance de cristaux de molybdène nécessite des températures supérieures à 2623°C.

L'uniformité de la température : Le four doit fournir un chauffage uniforme pour garantir que la température de fusion est stabilisée et pour éviter les fluctuations de température qui pourraient interférer avec la croissance des cristaux.

2. Contrôle des gradients de température :

Zones chaudes et froides : La conception du four de chauffage doit permettre de créer des zones chaudes et froides distinctes à l'intérieur du four afin de produire le gradient de température souhaité. La zone chaude se trouve généralement au sommet du creuset, tandis que la zone froide se trouve au fond du creuset ou dans la zone de croissance.

Réglage du gradient de température : En ajustant la puissance et la position des éléments chauffants, la taille et la position du gradient de température peuvent être contrôlées avec précision, ce qui affecte directement le taux de croissance et la qualité des cristaux.

3. Contrôle dynamique de la température :

Mouvement du creuset : Dans la méthode Bridgman, le creuset est généralement déplacé vers le bas à une vitesse constante, ce qui permet à la matière en fusion de cristalliser progressivement à travers la zone de gradient de température. Le four doit maintenir un contrôle stable de la température pendant le déplacement du creuset.

Solidification directionnelle : Le four doit assurer une solidification directionnelle du matériau de la zone fondue à la zone solide afin de minimiser les défauts et les contraintes cristallines et d'améliorer la qualité des cristaux.

4. La pureté de la matière fondue est maintenue :

Sélection du matériau du creuset : Le matériau du creuset doit être inerte et résistant aux températures élevées, comme le quartz, le graphite ou le platine, afin d'éviter la contamination de la matière fondue par des impuretés.

Contrôle de l'atmosphère : Une atmosphère inerte (argon, par exemple) ou un vide peut être maintenu dans le four de chauffage pour empêcher l'oxydation et les impuretés de pénétrer dans la matière fondue et pour garantir la pureté des cristaux.

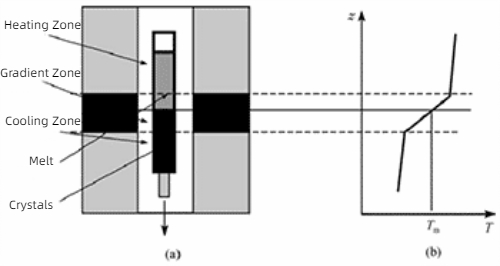

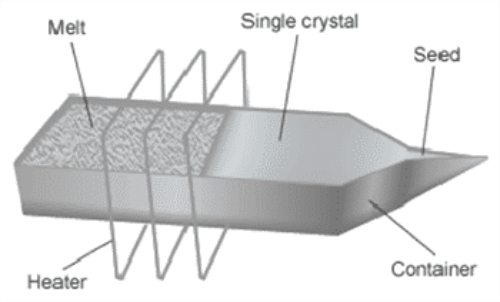

Les fours de chauffage couramment utilisés dans la méthode Bridgman sont principalement verticaux et horizontaux. Les fours de chauffage verticaux sont généralement dotés d'éléments chauffants à zones supérieure et inférieure, qui peuvent contrôler avec précision la température de chaque zone et sont adaptés aux exigences de gradient de température de la méthode Bridgman. Ils conviennent à la plupart des croissances cristallines de Bridgman, y compris les semi-conducteurs et les matériaux d'oxyde. Un four de chauffage horizontal convient au contrôle latéral du gradient de température et à la croissance des cristaux en déplaçant le creuset horizontalement. Il convient à la croissance de matériaux spécifiques, tels que certains matériaux supraconducteurs à haute température et des cristaux métalliques.

Fig. 2 Structure du four de chauffage vertical et distribution de la température

Fig. 3 Diagramme schématique du dispositif de croissance horizontale de la méthode Bridgman

Exemple d'analyse

1. Croissance de cristaux de CdTe : Les cristaux de tellurure de cadmium (CdTe) sont largement utilisés dans les photodétecteurs et les cellules solaires. Dans la méthode Bridgman, un four chauffé est nécessaire pour faire fondre le CdTe à environ 1 092 °C et fournir un gradient de température précis pendant le refroidissement lent afin de former des cristaux uniques de haute qualité.

2. Culture de cristaux de silicium : Les cristaux de silicium de haute pureté sont essentiels dans les dispositifs électroniques et optoélectroniques. Lorsque la méthode Bridgman est utilisée pour faire croître des cristaux de silicium, le four doit maintenir une température supérieure à 1414°C et fournir le gradient de température approprié pour assurer une solidification directionnelle et minimiser les défauts.

2. Dépôt chimique en phase vapeur (CVD)

Ledépôt chimique en phase vapeur (CVD) est une technique largement utilisée pour la fabrication de films et de revêtements de haute qualité et à hautes performances. Un four chauffé joue un rôle clé dans le processus CVD en fournissant les conditions de température nécessaires pour faciliter la réaction chimique des réactifs en phase gazeuse sur la surface du substrat afin de produire la couche déposée souhaitée.

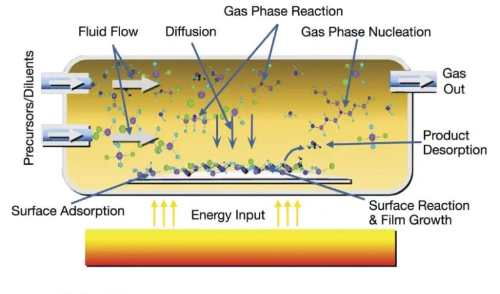

Les étapes de base du dépôt en phase vapeur comprennent l'introduction de précurseurs gazeux dans une chambre de réaction où le substrat est généralement chauffé à une température plus élevée pour faciliter la réaction chimique. Le précurseur gazeux réagit chimiquement à la surface du substrat pour former un film solide. Les sous-produits gazeux de la réaction sont ensuite expulsés de la chambre de réaction.

Fig. 4 Principe de la CVD

Le rôle de l'élément chauffant dans le procédé CVD est le suivant

1. Fournir la température de réaction :

Chauffage du substrat : Le four est utilisé pour chauffer le substrat à la température de réaction souhaitée, généralement entre 200°C et 1200°C, en fonction du matériau déposé et des exigences du procédé.

Chauffage de la zone de réaction : Le four maintient la température de la zone de réaction afin que les réactifs en phase gazeuse puissent réagir efficacement avec la surface du substrat.

2. Promotion de la réaction chimique :

Cinétique de la réaction : La température est un facteur clé qui affecte la cinétique des réactions chimiques. En contrôlant la température, le four de chauffage optimise la décomposition et la vitesse de réaction des précurseurs afin d'améliorer l'efficacité du dépôt et la qualité du film.

Contrôle de la caractérisation du film : Des températures de dépôt différentes peuvent affecter les caractéristiques du film telles que la structure cristalline, la composition et la tension. Un contrôle précis de la température permet d'obtenir des propriétés de film spécifiques.

3. Assurer un dépôt uniforme :

Uniformité de la température : Le four doit assurer une distribution uniforme de la température pour garantir une épaisseur et une composition constantes de la couche déposée et pour éviter les inhomogénéités et les défauts dans le film.

Ajustement dynamique de la température : Au cours du processus de dépôt, il peut être nécessaire d'ajuster la température en fonction des différentes étapes et des exigences du processus ; le four de chauffage doit donc avoir une bonne réponse dynamique.

Les fours tubulaires, les fours à chambre et les fours à induction sont couramment utilisés dans les processus de dépôt chimique en phase vapeur. Les fours tubulaires sont généralement constitués d'un long tube en quartz ou en céramique dans lequel le substrat est placé et chauffé par un élément chauffant externe. Ils conviennent aux procédés de dépôt chimique en phase vapeur à petite échelle et en laboratoire, car ils permettent un bon contrôle de la température et de l'atmosphère. Les fours à chambre sont de construction similaire aux fours conventionnels, avec une chambre de chauffage interne dans laquelle le substrat et le précurseur réagissent. Le four à chambre convient au traitement de substrats de grande taille et à la production de masse, car il offre un environnement de température uniforme et une capacité de traitement élevée. Les fours à induction utilisent l'induction électromagnétique pour chauffer les substrats et sont généralement utilisés pour les processus qui nécessitent un réchauffement et un refroidissement rapides. La vitesse de chauffage rapide les rend adaptés aux processus de dépôt à haute température et de courte durée, et nécessite moins de matériau de substrat.

Exemple d'analyse

1. Dépôt de silicium : Le dépôt CVD de films de siliciure est généralement effectué à des températures élevées (~600-900°C), où un four chauffé fournit l'environnement de température nécessaire pour s'assurer que les précurseurs (par exemple, les silanes et les composés métallo-organiques) réagissent efficacement pour produire un film de siliciure homogène.

2. Dépôt de couches minces de diamant : Le dépôt de diamant par CVD s'effectue généralement à des températures élevées de 900 à 1200°C. Un four chauffé garantit que le méthane et les composés organiques métalliques réagissent efficacement pour produire un film de siliciure homogène. Un four chauffé permet aux précurseurs de méthane et d'hydrogène de former des structures cristallines de diamant sur le substrat.

3. Dépôt de couches minces de nitrure de gallium : Le dépôt en CVD de nitrure de gallium est nécessaire à des températures élevées d'environ 1 000 °C. Un four chauffé permet à l'ammoniac et à l'hydrogène de former des structures cristallines sur le substrat. Un four chauffé garantit que les précurseurs d'ammoniac et de gallium réagissent pour produire des couches minces de GaN de haute qualité.

3. Epitaxie par faisceaux moléculaires (MBE)

L'épitaxie par faisceauxmoléculaires (MB E) est une technique de croissance de couches minces contrôlée avec précision, utilisée pour produire des matériaux semi-conducteurs de grande pureté et à faible taux de défauts, ainsi que d'autres films fonctionnels. Un four chauffé joue un rôle clé dans le processus d'épitaxie par faisceaux moléculaires en fournissant le contrôle de température nécessaire pour assurer l'évaporation du matériau source et la régulation précise de la température du substrat pour le dépôt de couches minces de haute qualité.

La technologie MBE forme des couches minces épitaxiales en évaporant des faisceaux d'atomes ou de molécules depuis le matériau source jusqu'à la surface du substrat dans un environnement de vide poussé ou ultra poussé. Les étapes de base consistent à former les faisceaux moléculaires en chauffant le matériau source, ce qui provoque son évaporation ou sa sublimation. Chauffer le substrat à une température appropriée pour faciliter la croissance du film épitaxial. Contrôler le débit du faisceau moléculaire et la température du substrat pour obtenir un dépôt de haute précision du film épitaxial.

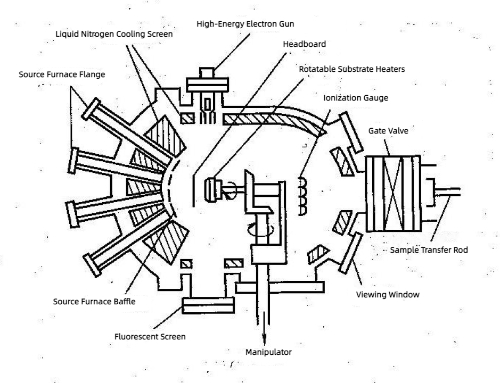

Fig. 9 Schéma de la structure de la chambre de croissance MBE

Le rôle de l'élément chauffant dans le procédé MBE est le suivant

1. Chauffage du matériau source :

Source d'évaporation : Le four de chauffage est utilisé pour chauffer le matériau source (arséniure de gallium, silicium, aluminium, etc.) afin de l'évaporer ou de le sublimer dans un environnement sous vide pour former un faisceau atomique ou moléculaire uniforme.

Contrôle de la température : Les températures d'évaporation varient d'un matériau à l'autre, généralement entre 500°C et 1500°C. La température du processus d'évaporation peut être contrôlée par le four. Le four de chauffage nécessite un contrôle précis de la température afin de garantir un taux d'évaporation et une densité de flux de vapeur stables.

2. Chauffage du substrat :

Régulation de la température : La température du substrat est essentielle pour la qualité et la structure cristalline des films épitaxiques. Le four est utilisé pour chauffer le substrat à une température spécifique, généralement comprise entre 200°C et 800°C, afin de favoriser la migration et l'alignement des atomes à la surface du substrat pour former un film épitaxial de haute qualité.

Uniformité : Le four de chauffage doit garantir l'uniformité de la température du substrat afin d'éviter les gradients de température susceptibles d'entraîner une épaisseur inégale du film ou des défauts cristallins.

3. Contrôle du dépôt thermique :

Chauffage à sources multiples : Les systèmes MBE sont généralement équipés de plusieurs fours de chauffage pour chauffer différentes sources. Le contrôle de la température et la régulation synchronisée de ces fours sont essentiels pour obtenir un dépôt précis de structures multicouches ou de films d'alliage.

Ajustement dynamique : Pendant le processus de dépôt, la température du four de chauffage peut être ajustée de manière dynamique pour optimiser la qualité et les propriétés du film en fonction des besoins de la croissance du film.

Différents dispositifs de chauffage sont utilisés pour les procédés MBE qui nécessitent le chauffage et l'évaporation du matériau source ainsi que le maintien de la température du substrat pendant le processus de dépôt. La cellule de Knudsen (cellule K), une source d'évaporation couramment utilisée pour le MBE, contient le matériau source, qui est évaporé par chauffage résistif ou par faisceau d'électrons. Elle offre des taux d'évaporation stables et un contrôle précis de la température et convient à la croissance épitaxiale de matériaux de grande pureté. Un autre type d'équipement de chauffage utilisé pour évaporer le matériau source est le four à faisceau d'électrons. Le four à faisceau d'électrons utilise un faisceau d'électrons pour bombarder la surface du matériau source et le chauffer jusqu'à la température d'évaporation. Il convient aux matériaux à point de fusion élevé et se caractérise par une grande efficacité de chauffage et une réponse rapide à la température.

En revanche, le dispositif de chauffage du substrat est généralement intégré au porte-échantillon de l'équipement MBE et chauffe le substrat par résistance ou par rayonnement. Les réchauffeurs de substrat permettent un contrôle précis de la température et un environnement de chauffage uniforme pour une large gamme de matériaux de substrat et de besoins de dépôt.

Exemple d'analyse

1. Croissance épitaxiale du GaAs (arséniure de gallium) : Lors de la croissance de couches minces de GaAs par MBE, le dispositif de chauffage est utilisé pour chauffer les matériaux sources d'arsenic et de gallium aux températures d'évaporation appropriées (~400-600°C et ~1200-1500°C), respectivement, et pour chauffer le substrat à ~600°C afin de promouvoir la formation de couches épitaxiales de GaAs de haute qualité.

2. Structure multicouche AlGaAs/GaAs : Les fours de chauffage multiples du système MBE chauffent séparément les matériaux sources d'aluminium, de gallium et d'arsenic pour réaliser un dépôt de haute précision de structures multicouches AlGaAs/GaAs en contrôlant précisément le taux d'évaporation et la température du substrat.

Conclusion

Les fours de chauffage jouent un rôle essentiel dans divers processus de croissance cristalline, tels que la méthode Czochralski, la méthode Bridgman, le dépôt chimique en phase vapeur (CVD) et l'épitaxie par faisceaux moléculaires (MBE). Leur capacité à fournir des environnements stables à haute température, à maintenir la pureté, à contrôler les gradients de température et à ajuster dynamiquement les températures est cruciale pour la production de monocristaux de haute qualité. Qu'ils soient utilisés dans l'industrie des semi-conducteurs pour les monocristaux de silicium ou pour la production de monocristaux d'oxyde, les fours de chauffage garantissent précision et cohérence. En comprenant les subtilités de ces processus et les capacités des différents types de fours de chauffage, il est possible de prendre des décisions éclairées pour obtenir des résultats optimaux en matière de croissance cristalline. Pour des fours à moufle fiables et de haute qualité, Stanford Advanced Materials (SAM) propose une gamme d'options adaptées à vos besoins spécifiques.

Références :

[1] R. R. Gilman, Czochralski and Floating Zone Crystal Growth of Modern Materials, Springer, 2012.

[2] G. Müller, "Handbook of Crystal Growth : Bulk Crystal Growth", Elsevier, 2014.

[3] Guo Qin-Min, Qin Zhi-Hui. Développement et application de la technologie de dépôt en phase vapeur dans la fabrication atomique. Acta Phys. Sin., 2021, 70(2) : 028101. doi : 10.7498/aps.70.20201436

[4] R. F. C. Farrow, "Molecular Beam Epitaxy : Applications to Key Materials," Noyes Publications, 1995.

[5] L. L. Chang et K. Ploog, "Molecular Beam Epitaxy and Heterostructures", Springer, 2013.

[6] Lech Pawlowski, "The Science and Engineering of Thermal Spray Coatings", John Wiley & Sons, 2008.

[7] Robert C. Tucker Jr, "Thermal Spray Technology", ASM Handbook, Volume 5A, ASM International, 2013.

[8] Gerd W. Becker, "Industrial Furnaces : Heat Treatment Equipment", Wiley-VCH, 2014.

Barres

Barres

Perles et sphères

Perles et sphères

Boulons et écrous

Boulons et écrous

Creusets

Creusets

Disques

Disques

Fibres et tissus

Fibres et tissus

Films

Films

Flocon

Flocon

Mousses

Mousses

Feuille d'aluminium

Feuille d'aluminium

Granulés

Granulés

Nids d'abeilles

Nids d'abeilles

Encre

Encre

Stratifié

Stratifié

Grumeaux

Grumeaux

Mailles

Mailles

Film métallisé

Film métallisé

Assiette

Assiette

Poudres

Poudres

Tige

Tige

Feuilles

Feuilles

Cristaux simples

Cristaux simples

Cible de pulvérisation

Cible de pulvérisation

Tubes

Tubes

Laveuse

Laveuse

Fils

Fils

Convertisseurs et calculatrices

Convertisseurs et calculatrices

Écrire pour nous

Écrire pour nous

Chin Trento

Chin Trento