Pourquoi les métaux purs ne sont pas toujours le meilleur choix

Description

Lesmétaux font depuis longtemps partie intégrante des avancées technologiques et industrielles, mais le recours exclusif aux métaux purs ne permet pas toujours d'obtenir des performances optimales. Les métaux purs, bien qu'attrayants en raison de leur simplicité et de leurs propriétés inhérentes, sont souvent insuffisants dans les applications réelles en raison de limitations inhérentes telles que la mollesse, la faible résistance à la corrosion et la résistance mécanique réduite. Pour surmonter ces limites, les industries se tournent souvent vers divers groupes d'alliages dans des conditions spécifiques.

--Limites des métaux purs

1.manque de solidité et de durabilité

- La plupart des métaux purs sont relativement mous et peuvent se déformer facilement. Par exemple, l'or pur est très malléable et se raye facilement, ce qui le rend impropre à la fabrication de bijoux de tous les jours s'il n'est pas allié à d'autres métaux comme le cuivre.

- Le fer pur est sujet à la rouille et n'a pas la dureté nécessaire à la construction. L'ajout de carbone le transforme en acier, qui est nettement plus résistant.

2.mauvaise résistance à la corrosion

- De nombreux métaux purs réagissent à l'oxygène, à l'eau ou aux produits chimiques présents dans l'environnement, ce qui entraîne la corrosion.

- Le fer pur rouille rapidement, alors que l'acier inoxydable (un alliage de fer, de chrome et de nickel) résiste à la corrosion.

3.coût élevé ou disponibilité limitée

- Certains métaux purs, comme le platine et le titane, sont coûteux. En les alliant à d'autres métaux, on peut réduire les coûts tout en conservant des propriétés utiles.

- L'aluminium pur est mou, mais les alliages d'aluminium (avec du cuivre, du magnésium ou du silicium) offrent une meilleure résistance à moindre coût.

4)Propriétés thermiques et électriques inefficaces

- Le cuivre est un excellent conducteur électrique, mais il est relativement mou. Pour des applications plus durables, il est préférable d'utiliser des alliages de cuivre comme le bronze ou le laiton.

- L'argent pur a la plus grande conductivité électrique, mais il est cher, c'est pourquoi le cuivre est couramment utilisé dans le câblage.

5.fragilité ou difficulté d'usinage

- Certains métaux purs, comme le tungstène, sont extrêmement résistants mais fragiles, ce qui les rend difficiles à usiner. L'alliage du tungstène avec d'autres éléments améliore l'usinabilité.

- Le titane est solide mais difficile à façonner dans sa forme pure. Les alliages de titane sont utilisés dans les applications aérospatiales et médicales en raison de leur résistance et de leur usinabilité accrues.

--Pourquoi les alliages constituent-ils un meilleur choix ?

- Résistance accrue : L'acier est plus résistant que le fer pur et le bronze est plus dur que le cuivre pur.

- Meilleure résistance à la corrosion : L'acier inoxydable résiste à la rouille, tandis que les alliages d'aluminium résistent mieux à l'oxydation que l'aluminium pur.

- Rentabilité : L'alliage permet de réduire les coûts des matériaux sans sacrifier les propriétés essentielles.

- Meilleures performances : L'alliage permet de répondre à des besoins spécifiques, comme les alliages d'aluminium légers dans les avions ou les alliages de nickel résistants à la chaleur dans les moteurs à réaction.

Métaux réfractaires

Lesmétaux réfractaires constituent une catégorie unique caractérisée par des points de fusion extrêmement élevés, une résistance à l'usure et une force impressionnante à des températures élevées. Les principaux métaux réfractaires sont le tungstène, le molybdène, le tantale et le niobium. Bien que ces métaux purs offrent une stabilité thermique remarquable, ils présentent des limites, telles que la fragilité à basse température, la susceptibilité à l'oxydation et la difficulté des processus de fabrication.

Le tungstène, par exemple, a le point de fusion le plus élevé parmi les métaux (3422°C) mais devient cassant à température ambiante, ce qui limite ses applications à moins qu'il ne soit allié. Les alliages de tungstène sont toutefois largement utilisés dans les composants aérospatiaux, les fours à haute température et les contacts électriques, où la durabilité et la résistance à la température sont primordiales.

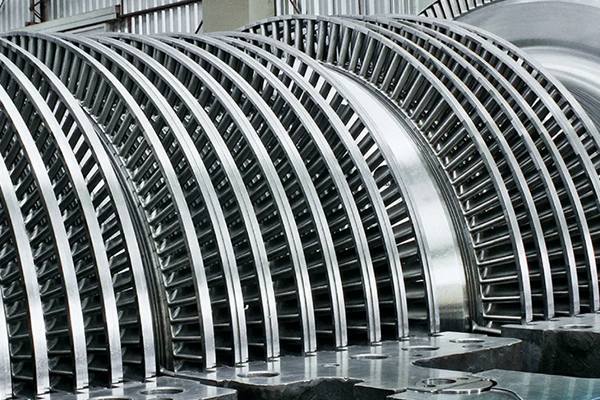

Superalliages

Lessuperalliages, souvent appelés alliages à haute performance, sont spécifiquement conçus pour résister à des conditions environnementales extrêmes, notamment des températures élevées, des environnements corrosifs et des contraintes mécaniques. Ces alliages contiennent généralement un mélange de nickel, de cobalt, de chrome et de molybdène.

Les métaux purs tels que le nickel seul ne peuvent offrir une résistance suffisante à la corrosion et à la chaleur requises par des applications exigeantes telles que les turbines de moteurs à réaction. Les superalliages comblent ces lacunes grâce à des combinaisons précises d'éléments, offrant une solidité, une stabilité et une résistance à l'oxydation remarquables à des températures supérieures à 700°C. Leurs caractéristiques de performance avancées les rendent indispensables dans l'aérospatiale, le traitement chimique et les industries de production d'énergie.

Questions fréquemment posées

Pourquoi les métaux purs ne sont-ils pas généralement utilisés dans les applications soumises à de fortes contraintes ?

Les métaux purs n'ont souvent pas la solidité, la durabilité et la résistance à la corrosion ou aux températures élevées requises pour les utilisations industrielles à fortes contraintes, ce qui rend les alliages et les superalliages plus appropriés.

Les alliages de métaux précieux ont-ils plus de valeur que les métaux précieux purs ?

Les métaux précieux purs ont généralement une valeur plus élevée sur les marchés des matières premières ; cependant, les alliages offrent souvent une plus grande utilité et une plus grande durabilité dans les applications pratiques.

Qu'est-ce qui différencie les métaux réfractaires des métaux standard ?

Les métaux réfractaires se caractérisent par des points de fusion extrêmement élevés et une excellente résistance à des températures élevées, ce qui les distingue nettement des métaux conventionnels tels que l'aluminium ou le cuivre.

Pourquoi les superalliages sont-ils essentiels dans les applications aérospatiales ?

Les superalliages résistent aux contraintes mécaniques élevées, à la chaleur extrême et aux environnements corrosifs courants dans l'aérospatiale, ce qui les rend essentiels pour des composants tels que les turbines des moteurs à réaction.

Les alliages peuvent-ils être plus faibles que les métaux purs ?

Oui, les alliages peuvent être conçus avec des caractéristiques spécifiques et, dans certains cas, l'alliage peut réduire certaines propriétés comme la conductivité ou la ductilité.