Fabrication additive (AM) et fusion sur lit de poudre (PBD)

Fabrication additive

Contrairement aux procédés de fabrication conventionnels qui consistent à couler un produit à partir d'un moule, la fabrication additive (MA) permet de produire directement des composants complexes en 3D à partir de données de CAO (conception assistée par ordinateur). C'est pourquoi la fabrication additive a connu une croissance rapide au cours des dernières années et est aujourd'hui l'une des technologies les plus utilisées dans le monde. Si le terme de fabrication additive ne vous est pas familier, permettez-moi de vous présenter son autre nom : l'impression 3D.

Comparée à la fabrication conventionnelle

La fabrication conventionnelle, par exemple sous commande numérique par ordinateur, nécessite la sélection d'outils et de matériaux adaptés à des produits spécifiques. Il faut également créer des itinéraires raisonnables pour que l'ordinateur puisse fonctionner afin d'éviter l'écrasement de l'outil. En outre, des plans détaillés doivent être élaborés pour fabriquer des produits complexes.

En bref, la fabrication conventionnelle est compliquée et peu flexible pour produire des produits personnalisés et complexes. En revanche, l'AM est une méthode de fabrication sans outil. Il n'y a pratiquement pas de limites pour l'AM car il s'agit d'une stratégie de production couche par couche, comme les blocs de construction. L'AM peut facilement fabriquer des composants sur mesure et personnalisés et jouer un rôle important dans le domaine des articulations artificielles et des soins dentaires.

Processus général de fabrication additive

L'idée de base de la fabrication additive est d'ajouter des matériaux niveau par niveau. L'ensemble du processus est contrôlé par des données de CAO. La fabrication additive utilise une source de chaleur telle qu'un laser, un faisceau d'électrons ou une lumière ultraviolette (UV) pour faire fondre les métaux et pulvériser des couches. L'épaisseur de la couche est un facteur important qui peut affecter la vitesse de l'AM. Plus l'épaisseur de la couche est fine, plus nous fabriquons des composants détaillés et délicats, et plus l'AM nécessite de temps. Il s'agit là d'un bref résumé du processus de fabrication additive. Nous allons maintenant obtenir des informations plus détaillées à ce sujet.

Première étape

La première étape consiste à créer un modèle 3D à l'aide d'un logiciel de CAO. Nous pouvons également scanner l'échantillon fini pour construire une copie du modèle 3D à l'envers. L'objectif principal est de créer une pièce numérique géométrique pour l'impression suivante.

Étape 2

Ensuite, les données CAO sont converties au format STL (langage de tessellation standard). Ce type de format ne représente que la géométrie de surface d'un sujet 3D, mais ne peut pas montrer les couleurs, les matériaux ou d'autres propriétés des données CAO. Le format STL peut parfois être remplacé par le format AMF (additive manufacturing file).

Étape 3

Étant donné que la fabrication additive produit des matériaux couche par couche, les données STL doivent être "démontées" en morceaux. Ensuite, nous devons convertir ces morceaux en codes que le système AM peut utiliser. En général, le parcours d'outil généré sera converti au format G-code. Il s'agit là de la préparation à l'installation de l'AM.

Étapes 4

Après la préparation, la machine d'AM doit être utilisée correctement pour éviter de produire des produits défectueux. L'étape finale d'un produit peut être influencée par des facteurs tels que le type de matériau, l'épaisseur de la couche, l'alimentation électrique, la vitesse de déplacement, la température de l'environnement, etc. En outre, comme l'AM est une méthode d'impression couche par couche, le support doit être platine lors de l'impression de composants perforants ou suspendus. En outre, le support de plaque peut être retiré directement ou séparé à l'aide de divers solvants. Après ces considérations, la dernière chose à faire est de s'assurer que la machine AM dispose de suffisamment de matériaux de support pour fonctionner.

Étape 5

Lorsque le processus d'impression est terminé, certains produits peuvent être facilement retirés de la plaque, tandis que d'autres peuvent nécessiter un brûlage ou l'utilisation de solvants chimiques pour dissoudre les parties inutiles afin de conserver la pièce cible.

Certains produits destinés à des applications spécifiques doivent subir d'autres processus pour répondre aux exigences du produit avant d'être utilisés. Par exemple, certains doivent être chauffés pour améliorer les propriétés spécifiques du produit, et d'autres peuvent avoir besoin d'être polis pour répondre aux exigences de douceur.

Fusion sur lit de poudre

La fabrication additive comporte plusieurs divisions : la fusion sur lit de poudre, le dépôt d'énergie dirigée, le jet de liant, le jet de matériau, l'extrusion de matériau, la photopolymérisation en cuve et le laminage de feuilles [1]. Nous nous concentrerons sur la fusion laser-lit de poudre.

Qu'est-ce que la fusion sur lit de poudre ?

La fusion en lit de poudre utilise des faisceaux laser ou électroniques comme source de chaleur pour fusionner des zones sélectives de particules de poudre, couche par couche, afin de créer des produits complexes uniques. La fusion laser-lit de poudre (L-PBF) porte différents noms dans la science et la littérature, tels que la fusion sélective par laser (SLM), le frittage direct par laser (DMLS), LaserCusing, etc.[2]La L-PBF est une technologie constituée de nombreux sous-processus : "l'absorption et la réflexion du rayonnement laser par un milieu dispersé, le transfert de chaleur et de masse, les transformations de phase, une interface mobile entre les phases, la dynamique des gaz et des fluides, les réactions chimiques, la solidification et l'évaporation, le rétrécissement, la déformation, etc. [2]"

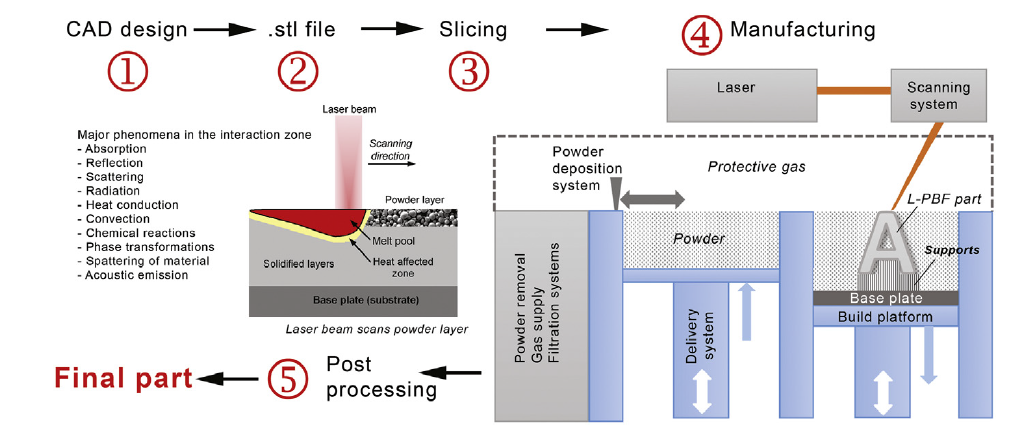

Plus de 130 paramètres d'entrée peuvent influencer le processus de L-PBF. Les facteurs d'influence les plus importants sont "basés sur la machine", "basés sur le matériau", "paramètres du processus" et "paramètres de post-traitement". En fait, contrairement aux expériences sur les variables de contrôle, un petit changement dans le L-PBF ne peut pas montrer un changement très direct dans la production. En général, un petit changement peut entraîner de nombreux changements correspondants, ce qui peut donner des résultats imprévisibles. Le PBF doit encore faire l'objet d'études plus approfondies pour devenir une technologie complète. La figure 1 [1] illustre le processus général du L-PBF.

Figure 1 : Processus de travail de la L-PBF [3]

Principales procédures de la L-PBF

Un rouleau/récupérateur prend la poudre (généralement de la poudre sphérique de métal ou de polymère, telle que la poudre sphérique de titane) dans le système d'alimentation et étale une couche fine et régulière sur la plaque de base. Ensuite, le faisceau laser du système de balayage fusionne la poudre sur la plaque de base sous le contrôle de l'ordinateur. Une fine couche est produite, puis la plate-forme de construction se déplace vers le bas d'une distance d'une couche et le système de livraison se déplace vers le haut d'une distance d'une couche pour poursuivre les étapes répétées. Il faut ensuite procéder à un post-traitement : retirer les produits de la poudre et enlever la poudre sur les produits. Toutes ces procédures se déroulent sous une atmosphère gazeuse protectrice afin d'éviter que la poudre ne réagisse à l'O2.

Microvision en L-PBF

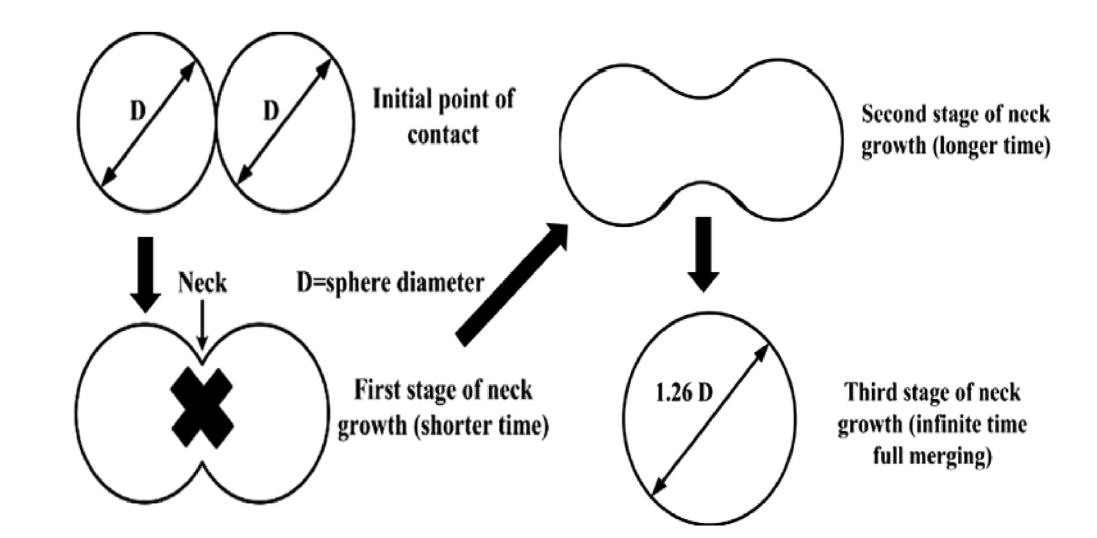

Deux minuscules particules fondent et fusionnent sous l'effet de leur tension superficielle lorsque le faisceau laser fusionne la poudre (dans ce cas, nous ne parlons que du frittage en phase liquide). "L'écoulement visqueux est la principale force motrice au cours de ce processus", explique Sahoo [4]. Une explication plus détaillée de l'ensemble de la procédure est présentée à la figure 2 [4].

Figure 2 : Processus de coalescence

Au début, deux particules se touchent. Lorsque la température augmente, elles commencent à fondre et à s'unir pour former un col en raison de leur énergie de surface élevée. Ce processus est appelé diffusion de surface. La longueur du col continue d'augmenter jusqu'à ce que la diffusion de surface prenne fin. À ce moment-là, la longueur du col atteint sa valeur maximale. La diffusion aux joints de grains a lieu pour matérialiser les pores. Enfin, la contraction arrête le processus et le frittage s'achève.

L'augmentation de la puissance du faisceau laser entraîne une augmentation de la température. En outre, étant donné que la diffusion des joints de grains est plus stable à des températures plus élevées, l'ensemble de la procédure peut se dérouler plus facilement. Par conséquent, le temps de consolidation peut être réduit.

Système de livraison et de dépôt du L-PBD

Il y a deux façons de distribuer le L-PBD. L'une consiste à stocker la poudre dans le réservoir (voir figure 1) et à la faire monter et descendre à l'aide d'un piston afin de fournir de la poudre pour la fabrication additive. C'est ainsi que la plupart des machines commerciales de L-PBD fournissent leurs produits. D'autre part, le réservoir fournit de la poudre à la trémie. La trémie est située au-dessus du plan de travail pour fournir la poudre. Il s'agit d'une combinaison de systèmes de livraison et de dépôt. [5]

Après la livraison, le système de dépôt soutient principalement la couche fine et uniforme de poudre que le faisceau laser doit fusionner. La plupart des systèmes de dépôt de poudre utilisent des mouvements linéaires alternatifs. Le système de rechargement est de plusieurs types, tels que le repositionneur à lame souple (lame en silicone ou en caoutchouc), le repositionneur à lame dure (acier à outils dur) et le rouleau (acier à outils dur).

Lalame souple est douce et flexible et n'endommage pas la pièce. En outre, elle présente des avantages pour la fabrication de structures cellulaires délicates, facilement cassables ou déformées. Cependant, le revêtement de la lame souple est relativement plus faible et doit souvent être remplacé.

Lamachine à recouvrir les lames dures, contrairement à la machine à recouvrir les lames souples, ne permet aucune déformation du métal pendant la fabrication. Elle s'arrête et la pièce défectueuse n'est pas produite. Il permet donc d'économiser du temps et de l'argent.

Lerouleau peut répandre la poudre dans un système 3D et produire une couche de poudre très bien nivelée. Le rouleau peut être utilisé dans des champs de travail minuscules pour créer des particules plus petites en tenant compte de son mode de fonctionnement.

Matériau de la poudre

Le matériau de la poudre est l'un des éléments les plus importants du procédé L-PBF. Il peut influer sur les autres paramètres de réglage de la machine. En outre, le matériau de la poudre détermine en grande partie les qualités des produits.

Les systèmes L-PBF utilisent des poudres métalliques de 5 à 60 μm. Les poudres les plus adaptées au L-PBF sont les poudres sphériques, qui ont une densité d'emballage élevée, une bonne fluidité et peuvent se répandre uniformément sur les substrats [5]. Par exemple, la poudre de nickel sphérique, la poudre d'alliages à haute entropie FeAlNiCrX, la poudre sphérique à base de cobalt, etc. sont les principales poudres sphériques populaires utilisées dans le domaine du L-PBF.

Référence :

- Yadroitsev, I., Yadroitsava, I., Plessis, A. D., & MacDonald, E. (2022). 2 - Principes de base de la fusion laser sur lit de poudre. Dans Fundamentals of laser powder bed fusion of metals (pp. 16), essai, Elsevier.

- Yadroitsev, I., Yadroitsava, I., Plessis, A. D., & MacDonald, E. (2022). 2 - Principes de base de la fusion laser sur lit de poudre. Dans Fundamentals of laser powder bed fusion of metals (pp. 18), essai, Elsevier.

- Yadroitsev, I., Yadroitsava, I., Plessis, A. D., & MacDonald, E. (2022). 2 - Principes de base de la fusion laser sur lit de poudre. In Fundamentals of laser powder bed fusion of metals (pp. 19), essai, Elsevier.

- Sahoo, S. (2020). Consolidation behavior of metal powders in laser additive manufacturing. Metal Powder Report. https://doi.org/10.1016/j.mprp.2020.06.060

- Yadroitsev, I., Yadroitsava, I., Plessis, A. D., & MacDonald, E. (2022). 2 - Principes de base de la fusion laser sur lit de poudre. Dans Fundamentals of laser powder bed fusion of metals (pp. 26-30). essai, Elsevier.

Bars

Bars

Beads & Spheres

Beads & Spheres

Bolts & Nuts

Bolts & Nuts

Crucibles

Crucibles

Discs

Discs

Fibers & Fabrics

Fibers & Fabrics

Films

Films

Flake

Flake

Foams

Foams

Foil

Foil

Granules

Granules

Honeycombs

Honeycombs

Ink

Ink

Laminate

Laminate

Lumps

Lumps

Meshes

Meshes

Metallised Film

Metallised Film

Plate

Plate

Powders

Powders

Rod

Rod

Sheets

Sheets

Single Crystals

Single Crystals

Sputtering Target

Sputtering Target

Tubes

Tubes

Washer

Washer

Wires

Wires

Converters & Calculators

Converters & Calculators

Chin Trento

Chin Trento