Poudre d'impression 3D : qu'est-ce que c'est et comment l'utilise-t-on ?

L'impression 3D, nom plus commercial de la fabrication additive (AM), a été mentionnée pour la première fois par Murray Leinster dans les années 1940. Bien que l'impression 3D représente moins de 1 % du marché mondial de la fabrication, ses avantages par rapport à la fabrication traditionnelle font que le marché de l'impression 3D double presque tous les trois ans. Le marché mondial de l'impression 3D devrait croître de 20,8 % par an entre 2022 et 2030 [1]. Grâce à ses nombreuses applications dans les domaines de la santé, de l'automobile, de l'aérospatiale, de la défense, etc., l'impression 3D est incontestablement l'une des méthodes de fabrication les plus populaires à l'avenir.

L'impression 3D comprend 7 divisions : Photopolymérisation en cuve, projection de matériau, extrusion de matériau, projection de liant, fusion sur lit de poudre, laminage de feuilles et dépôt d'énergie dirigée. Les quatre dernières divisions utilisent toutes de la poudre d'impression 3D comme matière première.

Qu'est-ce que la poudre d'impression 3D ?

La poudre d'impression 3D désigne la poudre utilisée dans l'impression 3D. Elle est généralement constituée de métal, d'alliage, de céramique ou de polymère.

La poudre d'impression 3D peut être divisée en deux groupes en fonction de sa forme : sphérique et irrégulière. La poudre d'impression 3D sphérique présente une meilleure fluidité. En d'autres termes, la poudre d'impression 3D sphérique peut se répandre plus uniformément et former des couches homogènes pour fabriquer des composants plus solides. Cependant, la poudre d'impression 3D sphérique est plus chère que la poudre irrégulière.

Comment la poudre d'impression 3D est-elle produite ?

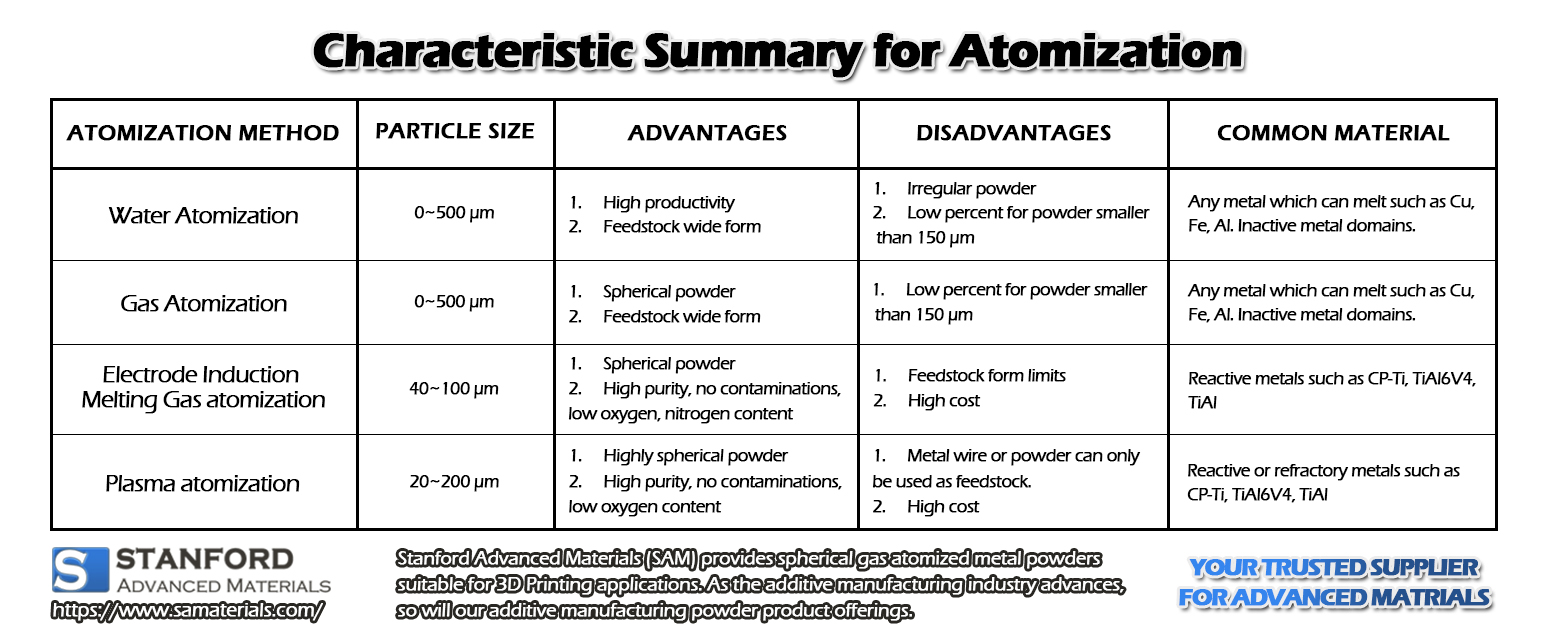

La plupart des expériences fabriquent la poudre d'impression 3D par atomisation, y compris l'atomisation à l'eau et l'atomisation au gaz.

Atomisation à l'eau (WA)

L'atomisation commence par la fusion de l'alliage ou du métal de départ (toutes les formes sont acceptables) dans un four. Ensuite, il faut attendre un certain temps pour s'assurer que le liquide de fusion est réparti de manière homogène. Ensuite, le liquide est transféré dans un creuset muni d'une buse réfractaire qui permet de contrôler le débit. Ouvrez la buse et laissez le liquide pénétrer dans la chambre d'atomisation. Il tombe librement et est ensuite refroidi, atomisé et consolidé par des jets d'eau à grande vitesse. Enfin, vous pouvez recueillir la poudre au fond de la chambre. Une autre étape nécessaire ultérieurement est le séchage de la poudre.

La poudre produite par l'atomisation à l'eau est généralement irrégulière et ne sera pas utilisée pour l'impression 3D.

Atomisation au gaz (GA)

L'atomisation au gaz est similaire à l'atomisation à l'eau, à l'exception du processus d'atomisation. Elle utilise un flux de gaz à haute pression (généralement un gaz inerte) pour atomiser la poudre. La capacité thermique spécifique du gaz étant inférieure à celle de l'eau, la formation de gouttelettes prend plus de temps. Il faut plus de temps aux gouttelettes pour se refroidir et se consolider. En conséquence, la poudre produite par atomisation au gaz sera plus sphérique. Le diamètre de la poudre, cependant, est difficile à contrôler et varie de 0 à 500μm. Même si nous utilisons un gaz inerte pendant tous les processus, des contaminations peuvent toujours se produire lorsque nous transférons le liquide de fusion du four au creuset ou lors d'autres étapes.

Atomisation du gaz de fusion par induction par électrode (EIGA)

L'atomisation du gaz de fusion par induction d'électrode (EIGA) a été développée sur la base de l'atomisation du gaz. Au lieu d'utiliser le creuset pour couvrir le métal liquide en fusion, l'EIGA utilise des tiges métalliques rotatives comme matière première, qui sont fondues par la chaleur de l'induction. Les barres de fusion peuvent tomber directement dans la chambre d'atomisation.

L'EIGA peut produire des poudres dans une gamme de particules plus petites et devient progressivement la principale méthode de production de poudres d'alliages actifs tels que le Ti-6Al-4V.

Atomisation par plasma (PA)

L'atomisation par plasma (PA) utilise le plasma comme source de chaleur pour faire fondre la matière première, qui doit être sous forme de poudre ou de fil. Lorsque la matière première est soumise au plasma, elle est simultanément fondue et atomisée par les jets de gaz inertes. Les étapes suivantes sont les mêmes que pour l'atomisation au gaz.

L'atomisation par plasma peut produire une poudre plus sphérique et de plus petite taille.

Letableau 1 présente un résumé des quatre méthodes d'atomisation mentionnées ci-dessus.

Comment la poudre d'impression 3D est-elle utilisée ?

La poudre d'impression 3D est principalement utilisée dans les technologies d'impression 3D basées sur un lit de poudre, telles que la fusion sur lit de poudre et la projection de liant. Le principe clé de ces technologies est de construire les composants couche par couche en utilisant de la poudre d'impression 3D. Ce processus couche par couche permet de fabriquer des produits plus complexes et plus personnalisés que les technologies traditionnelles.

Un rouleau/récupérateur prend la poudre (généralement de la poudre sphérique de métal ou de polymère, comme la poudre sphérique de titane) dans le système de distribution et étale une couche fine et régulière sur la plaque de base. Ensuite, un faisceau laser fusionne sélectivement la poudre. Une fine couche est produite, puis la plate-forme de construction se déplace vers le bas d'une distance d'une couche et le système d'alimentation se déplace vers le haut d'une distance d'une couche pour continuer les étapes répétées. C'est ce qu'on appelle la fusion sur lit de poudre.

Une autre technologie utilise un liant pour combiner la poudre. D'autres procédés sont très similaires à la fusion sur lit de poudre. Il s'agit de la projection de liant.

La poudre est la matière première à étaler sur la plaque pour former une fine couche. Pour obtenir des composants plus résistants et plus détaillés, les paramètres de la poudre sont très importants. Une poudre irrégulière ne peut pas former des couches homogènes et de haute densité (moins poreuses), et elle conduira à des composants de faible densité même si l'impression 3D se bloque pendant l'impression. La poudre sphérique est plus performante mais aussi plus coûteuse. La poudre à petites particules peut former une couche plus fine, c'est-à-dire qu'elle consomme plus de poudre pour une même couche épaisse. La couche est plus fine et plus délicate que celles produites par des particules de poudre plus grosses. Il convient d'être prudent lors de l'utilisation de poudre de moins de 20 μm, qui peut très facilement s'agglomérer et former une couche non uniforme. Des technologies spéciales sont nécessaires pour ce type de poudre.

Pour plus d'informations, veuillez consulter la page d'accueil de Stanford Advanced Materials.

Référence

1. Rapport sur la taille et les parts du marché de l'impression 3D, 2022-2030. (s.d.). Consulté le 7 décembre 2022 sur le site https://www.grandviewresearch.com/industry-analysis/3d-printing-industry-analysis