Quels sont les matériaux de substrats céramiques utilisés dans l'emballage électronique ?

Dans le processus d'emballage électronique, le substrat joue principalement le rôle de protection du support mécanique et d'interconnexion électrique (isolation). Avec l'évolution de la technologie de l'emballage électronique vers la miniaturisation, la haute densité, la multifonction et la haute fiabilité, la densité de puissance du système électronique augmente et le problème de la dissipation de la chaleur devient de plus en plus sérieux. De nombreux facteurs influencent la dissipation thermique des dispositifs, parmi lesquels la sélection des matériaux de substrat est également un élément clé.

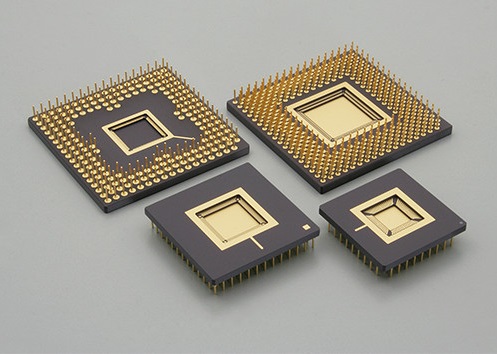

Actuellement, il existe quatre principaux types de matériaux de substrat couramment utilisés dans l'emballage électronique : un substrat polymère, un substrat métallique, un substrat composite et des substrats céramiques. Le substrat céramique est largement utilisé dans les emballages électroniques en raison de ses avantages tels que sa grande solidité, sa bonne isolation, sa bonne conductivité thermique et sa résistance à la chaleur, son faible coefficient de dilatation thermique et sa bonne stabilité chimique.

Les substrats céramiques d'emballage comprennent principalement l'oxyde d'aluminium, l'oxyde de béryllium et le nitrure d'aluminium. À l'heure actuelle, la céramique d'alumine est le matériau d'emballage en céramique le plus abouti, largement utilisé en raison de sa bonne résistance aux chocs thermiques et de son isolation électrique, ainsi que de la maturité de sa technologie de fabrication et de traitement.

Les États-Unis, le Japon et d'autres pays ont mis au point un substrat céramique multicouche, ce qui en fait une céramique de haute technologie largement utilisée. À l'heure actuelle, les matériaux utilisés pour les substrats céramiques comprennent l'alumine, l'oxyde de béryllium, le nitrure d'aluminium, le carbure de silicium et la mullite.

En termes de structure et de processus de fabrication, les substrats céramiques peuvent être divisés en substrats céramiques multicouches de cocuisson à haute température, substrats céramiques de cocuisson à basse température, substrats céramiques à couche épaisse, etc.

Céramique cuite à haute température (HTCC)

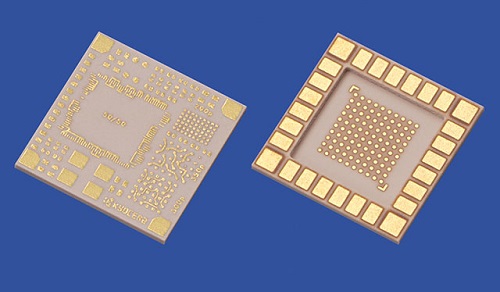

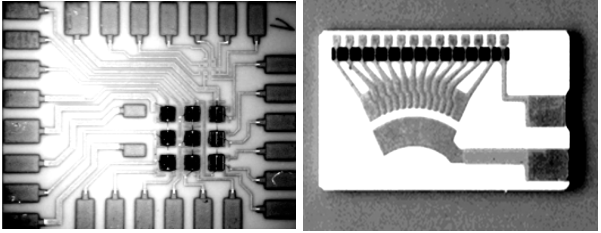

La poudre de céramique(poudre de nitrure de silicium, poudre d'alumine, poudre de nitrure d'aluminium) est d'abord ajoutée au liant organique, puis mélangée uniformément pour former une pâte ; la boue est ensuite raclée en feuilles à l'aide d'un grattoir, et la boue est transformée en boue verte par le processus de séchage ; on perce ensuite le trou traversant selon la conception de chaque couche, et on utilise la pâte métallique de sérigraphie pour le câblage et le remplissage des trous ; enfin, on place la couche verte en recouvrement et on la soumet à un four à haute température (1600 ℃) pour le frittage.

En raison de la température de frittage élevée, le choix des matériaux conducteurs métalliques est limité (principalement le tungstène, le molybdène, le manganèse et d'autres métaux ayant un point de fusion élevé mais une mauvaise conductivité électrique). Le coût de production du substrat céramique co-cuit à haute température est élevé et sa conductivité thermique est généralement comprise entre 20 et 200 W/(m-℃) (en fonction de la composition et de la pureté de la poudre céramique).

Céramique co-cuite à basse température (LTCC)

Le processus de préparation du substrat céramique de cocuisson à basse température est similaire à celui du substrat céramique multicouche de cocuisson à haute température. La différence réside dans le fait que les substrats céramiques de co-cuisson à basse température sont composés de poudre d'alumine mélangée à une fraction de masse de 30 % - 30 % des matériaux de verre à bas point de fusion, ce qui permet d'abaisser la température de frittage à 850 ~ 900 ℃. Par conséquent, l'or et l'argent avec une bonne conductivité peuvent être utilisés comme électrodes et matériaux de câblage.

Cependant, la conductivité thermique du composite n'est que de 2~3w/(m-℃) car la phase de verre du substrat céramique de cocuisson à basse température est contenue dans le matériau céramique. En outre,puisque le substrat céramique de co-cuisson à basse température adopte la technologie de sérigraphie pour fabriquer le circuit métallique, l'erreur d'alignement peut être causée par le problème du filet ; En outre, le rapport de rétraction du frittage stratifié multicouche en céramique est différent, ce qui affecte le rendement.

Dans la production pratique, des trous thermiques ou conducteurs peuvent être ajoutés dans la zone du patch pour améliorer la conductivité thermique du substrat céramique co-cuit à basse température, mais l'inconvénient est que le coût augmente. Afin d'élargir le champ d'application du substrat céramique, la stratification multicouche et la technologie de co-cuisson sont généralement adaptées pour produire une structure multicouche avec une cavité, qui répond aux exigences d'encapsulation étanche des dispositifs électroniques et est largement utilisée dans les domaines où l'environnement est difficile, comme l'aérospatiale, et où les exigences de fiabilité sont élevées, comme les communications optiques.

Substrat céramique à couche épaisse

Comparé au substrat céramique multicouche à haute température et au substrat céramique à basse température, le substrat céramique à couche épaisse est un substrat céramique postcombustion. Le processus de préparation consiste à enduire la pâte métallique sur la surface du substrat céramique à l'aide de la technologie d'impression par sérigraphie. Ils peuvent être préparés après séchage et frittage à haute température (700 ~ 800 ℃).

Les pâtes métalliques sont généralement composées de poudres métalliques, de résines organiques et de poudres de verre. L'épaisseur de la couche métallique frittée est de 10~20μm avec une largeur de ligne minimale de 0,3mm. En raison d'une technologie mature, d'un processus simple et d'un faible coût, le substrat céramique à couche épaisse a été appliqué dans l'emballage électronique avec de faibles exigences en matière de précision graphique.