Techniques de revêtement innovantes pour les plaquettes à cristaux laser

1 Introduction

Dans les domaines en évolution rapide de la photonique, des télécommunications et de la fabrication de pointe, les plaquettes à cristaux laser sont des composants fondamentaux. Leur efficacité et leur longévité dépendent fortement d'un facteur critique : les revêtements de surface. La demande croissante de lasers plus puissants, d'optiques ultraprécises et d'appareils résistants aux environnements extrêmes fait que les méthodes de revêtement traditionnelles sont dépassées. Cet article explore les technologies de revêtement de pointe qui révolutionnent les performances des plaquettes de cristal laser et explique pourquoi elles sont importantes pour votre prochain projet.

2 L'importance des revêtements pour les plaquettes à cristaux laser

Les plaquettes de cristal laser (par exemple, Nd : YAG, Ti : Sapphire) génèrent et amplifient la lumière, mais leurs surfaces sont vulnérables aux dommages causés par les photons à haute énergie, les contraintes thermiques et les contaminants environnementaux. Les revêtements avancés ont un double objectif :

1. Amélioration optique : Les revêtements antireflets (AR) minimisent la perte de lumière aux interfaces.

2. Protection : Les revêtements durs protègent contre les rayures, l'humidité et la dégradation thermique.

3. Fonctionnalité : Les revêtements dichroïques ou sélectifs en fréquence permettent des applications spécifiques aux longueurs d'onde.

Les innovations dans les techniques de revêtement permettent désormais de relever des défis tels que la précision sub-nanométrique, la durabilité de l'adhérence et l'évolutivité, qui sont essentiels pour les industries allant de l'informatique quantique aux lasers médicaux.

Fig. 1 Ti : Saphir (cristal de saphir dopé au titane)

3 Technologies de revêtement révolutionnaires à surveiller

3.1 Dépôt de couches atomiques (ALD)

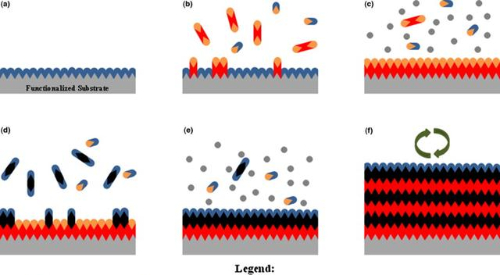

Le dépôt par couche atomique est une méthode qui permet de déposer des substances sur la surface d'un substrat, couche par couche, sous la forme d'un film atomique unique. Le dépôt par couche atomique est similaire au dépôt chimique ordinaire (dépôt chimique en phase vapeur). Cependant, dans le dépôt par couches atomiques, la réaction chimique du nouveau film atomique est directement liée à la précédente, de sorte qu'une seule couche d'atomes est déposée par réaction. Les principaux réactifs du dépôt par couches atomiques sont deux produits chimiques, souvent appelés précurseurs. Les précurseurs réagissent avec la surface du matériau de manière continue et autolimitée. Les couches minces sont déposées lentement en réagissant séparément avec différents précurseurs. Le dépôt de couches atomiques est une méthode clé d'assemblage de dispositifs semi-conducteurs et peut également faire partie de certaines méthodes de synthèse de nanomatériaux.

Le dépôt de couches atomiques est une méthode (technique) de formation d'un film de dépôt par des impulsions alternées de précurseurs en phase gazeuse dans un réacteur et par chimisorbe et réaction sur un substrat de dépôt. Lorsque les précurseurs atteignent la surface du substrat de dépôt, ils se chimisorbent et réagissent sur la surface. Le réacteur de dépôt de couches atomiques doit être nettoyé avec un gaz inerte entre les impulsions de précurseurs. On peut constater que la capacité des substances précurseurs de la réaction de dépôt à se chimisorber sur la surface du matériau déposé est la clé de la réalisation du dépôt de couches atomiques. Les caractéristiques d'adsorption de surface des substances en phase gazeuse sur le substrat peuvent être observées : toute substance en phase gazeuse peut être physiquement adsorbée à la surface du matériau, mais pour être chimiquement adsorbée à la surface du matériau, elle doit avoir une certaine énergie d'activation ; par conséquent, pour réaliser un dépôt de couche atomique, le choix d'un matériau précurseur de réaction approprié est très important.

Fig. 2 Processus de dépôt de couches atomiques (ALD)

La réaction de surface du dépôt de couches atomiques est autolimitée et, en fait, cette caractéristique autolimitée est à la base de la technologie du dépôt de couches atomiques. La répétition de cette réaction autolimitée aboutit à la formation du film souhaité.

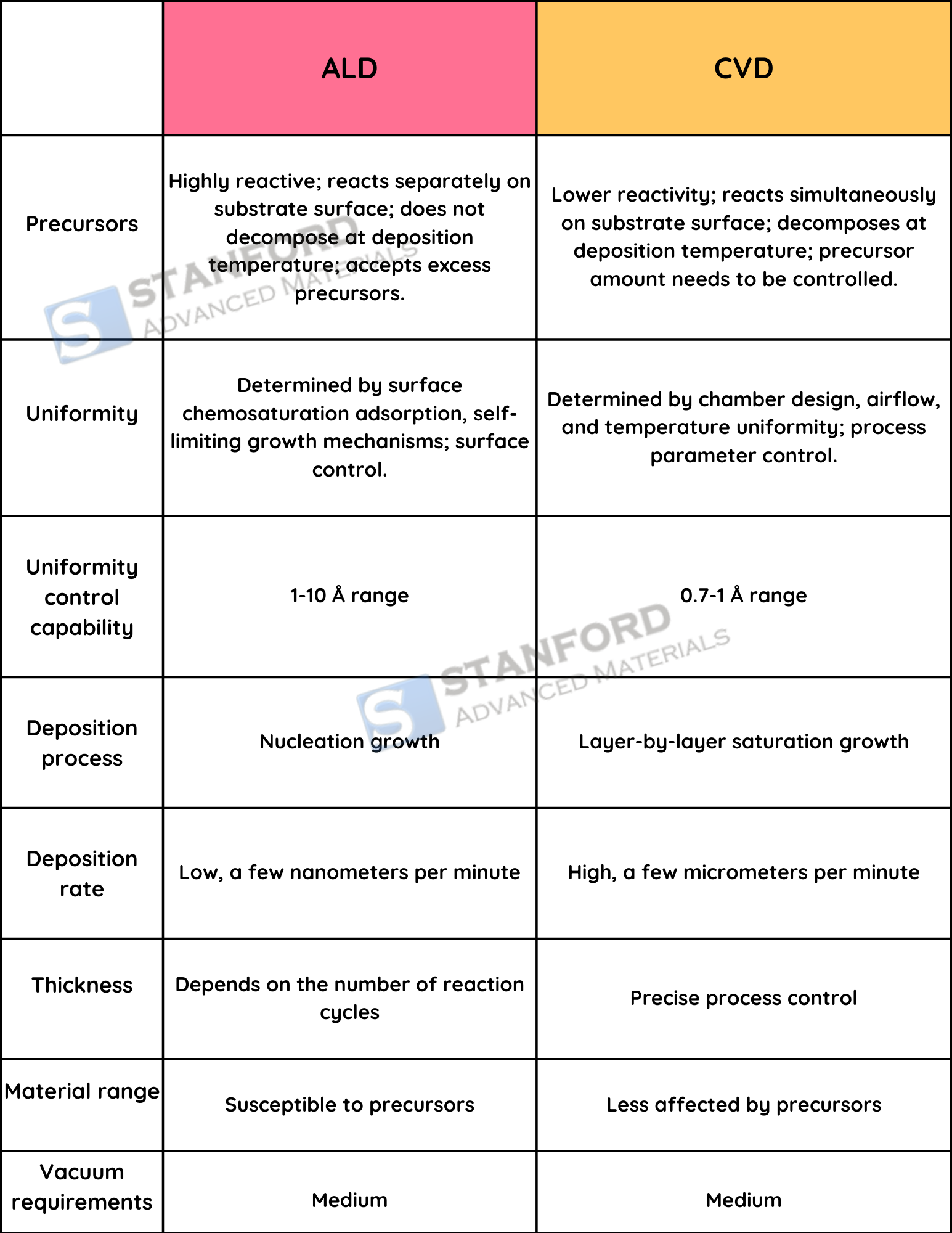

Le dépôt par couches atomiques (ALD) révolutionne les revêtements des plaquettes de cristal laser en offrant une uniformité inégalée et une grande polyvalence des matériaux. Grâce à ses réactions précises en phase gazeuse, couche par couche, l'ALD crée des films ultraminces et conformes qui recouvrent uniformément les géométries les plus complexes et les surfaces microstructurées, éliminant ainsi les points faibles courants dans les méthodes traditionnelles. Cette uniformité est essentielle pour des applications telles que les lasers à cascade quantique et les optiques UV/IR, où le contrôle de l'épaisseur au niveau de l'angström garantit des performances optimales. En outre, la souplesse de la méthode ALD dans le choix des matériaux permet de trouver des solutions sur mesure, allant des couches protectrices d'oxyde d'aluminium (Al2O3) aux revêtements antireflets de dioxyde de silicium (SiO2), en passant par les empilements hybrides combinant des nitrures tels que le nitrure de titane (TiN) avec des oxydes. Cette adaptabilité rend le dépôt de couches atomiques indispensable pour faire progresser les dispositifs photoniques qui exigent à la fois précision et multifonctionnalité.

Le dépôt de couches atomiques (ALD) excelle dans les applications exigeant une précision de l'ordre de l'angström, ce qui le rend indispensable pour les technologies de pointe telles que les lasers à cascade quantique et les systèmes optiques UV/IR, où même des écarts de l'ordre du nanomètre peuvent compromettre les performances. La capacité de cette technique à atteindre une uniformité à l'échelle atomique garantit des revêtements impeccables pour les optiques à longueur d'onde spécifique et les composants de lasers à haute énergie. Ces capacités font de l'ALD la solution idéale pour les laboratoires de R&D de haute précision et les fabricants spécialisés dans les dispositifs photoniques miniaturisés, tels que les circuits optiques intégrés ou les micro-lasers, pour lesquels un contrôle rigoureux de l'épaisseur et de l'homogénéité des matériaux n'est pas négociable. En permettant des revêtements répétables et sans défaut sur des microstructures complexes, l'ALD permet aux innovateurs de repousser les limites de la miniaturisation et de l'efficacité de la photonique.

Tableau 1 : Comparaison entre la technologie ALD et la technologie CVD

3.2 Pulvérisation par faisceau d'ions (IBS)

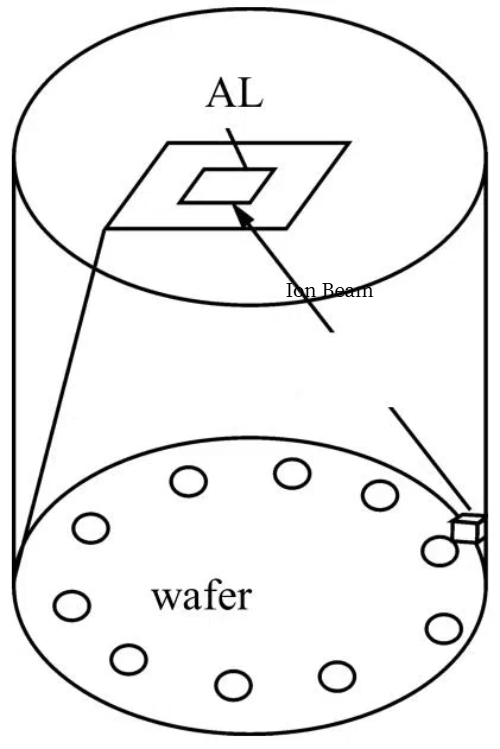

La technologie de dépôt par faisceau d'ions est une méthode révolutionnaire de traitement et de modification des surfaces, dont l'équipement de base passe par la source d'ionisation (comme les ions argon ou les ions azote) pour générer des faisceaux d'ions à haute énergie, par le système de focalisation et de direction pour réguler avec précision la densité d'énergie et l'angle d'incidence, et enfin par le bombardement de la surface du matériau pour atteindre le niveau atomique du dépôt ou de la modification. Avec une densité d'énergie élevée et un contrôle précis, cette technologie présente des avantages significatifs : vitesse de dépôt rapide, excellente uniformité de la couche de film, contrôle précis de la composition et de l'épaisseur, et même adaptabilité au traitement de surface de structures tridimensionnelles complexes. Dans la fabrication des semi-conducteurs, elle est utilisée pour préparer des films conducteurs de haute pureté ; dans le domaine optique, elle peut être recouverte d'un film d'amélioration de la transmission ultra-dur ; dans les dispositifs aérospatiaux, elle est utilisée pour améliorer la résistance du matériau aux températures élevées et la résistance à la corrosion. Avec la miniaturisation des dispositifs microélectroniques et l'explosion de la demande en nanomatériaux, la technologie de dépôt par faisceau d'ions devient un outil essentiel pour la recherche et le développement de matériaux fonctionnels et la fabrication haut de gamme, avec un potentiel illimité à l'avenir dans le domaine de l'électronique flexible, des dispositifs quantiques et d'autres technologies de pointe.

Fig. 3 Pulvérisation par faisceau d'ions

3.3 Dépôt chimique en phase vapeur assisté par plasma (PECVD)

Le dépôt chimique en phase vapeur assisté par plasma (PECVD) est une méthode sophistiquée de fabrication de couches minces qui utilise l'énergie du plasma pour stimuler les réactions chimiques, convertissant les précurseurs gazeux en revêtements solides sur les substrats. Contrairement aux procédés CVD traditionnels, le PECVD fonctionne en ionisant d'abord les gaz précurseurs (par exemple, le silane, l'ammoniac) dans un état de plasma réactif, généralement généré par des décharges électriques à radiofréquence (RF) ou à courant continu (DC) entre des électrodes à l'intérieur d'une chambre remplie de gaz. Ce plasma énergise les molécules de gaz, rompt les liaisons chimiques et déclenche des réactions qui permettent de déposer des films ultraminces et très uniformes, allant des diélectriques en nitrure de silicium aux revêtements en carbone de type diamant. Parmi les principaux avantages, citons le traitement à basse température (idéal pour les matériaux sensibles à la chaleur comme les polymères) et les propriétés de film réglables (par exemple, contrainte, densité, stœchiométrie), ce qui rend la PECVD indispensable pour les interconnexions de semi-conducteurs, les revêtements optiques et la fabrication d'appareils électroniques souples. En équilibrant la précision et l'évolutivité, elle fait le lien entre l'innovation à l'échelle du laboratoire et les exigences de la production industrielle.

Le dépôt chimique en phase vapeur assisté par plasma (PECVD) se distingue par sa capacité à intégrer des propriétés multifonctionnelles, telles que la transparence optique, l'hydrophobie et la conductivité électrique, dans une seule couche de film pendant le dépôt, éliminant ainsi la nécessité d'un traitement séquentiel. Cette polyvalence est associée à un faible bilan thermique, ce qui permet un dépôt sûr sur des substrats délicats tels que des cristaux laser liés à des polymères ou des composants électroniques souples, sans dégradation thermique. En outre, la compatibilité de la PECVD avec le traitement par lots permet de rationaliser la production à grande échelle, de réduire les coûts tout en maintenant l'uniformité sur des géométries complexes. Ces caractéristiques changent la donne pour les composants laser médicaux (par exemple, les revêtements biocompatibles) et l'électronique grand public (par exemple, les écrans de smartphones anti-rayures et anti-reflets), où les revêtements multifonctionnels et l'évolutivité rapide sont essentiels pour répondre aux demandes du marché.

Fig. 4 Installations de dépôt chimique en phase vapeur assisté par plasma (PECVD)

3.4 Systèmes de revêtement hybrides

La combinaison de techniques telles que l'ALD avec la pulvérisation magnétron ou les procédés sol-gel permet aux ingénieurs d'"empiler" des revêtements aux propriétés adaptées. Par exemple, une couche extérieure dure en SiO2 (via IBS) + une couche intérieure en AR (via ALD) = des optiques résistantes aux rayures et à haute transmission. Les revêtements à gradient d'indice réduisent les contraintes interfaciales pour les diodes laser à haute puissance.

4 Considérations clés lors de la sélection d'une technologie de revêtement

4.1 Besoins en matière de performances : Besoins en matière de performances

Gamme de longueurs d'onde : Les revêtements doivent être conçus pour correspondre précisément à la longueur d'onde à laquelle le système laser fonctionne. Par exemple, les lasers ultraviolets (UV) nécessitent des matériaux à large bande interdite (par exemple, Al2O3) qui résistent aux photons à haute énergie, tandis que les systèmes infrarouges (IR) peuvent s'appuyer sur des revêtements diélectriques multicouches pour obtenir une réflectivité à faible perte.

Densité de puissance : Les lasers de forte puissance, tels que les lasers à fibre pour la découpe industrielle, nécessitent des revêtements ayant une très faible absorption et une conductivité thermique élevée pour éviter les effets de lentille thermique ou l'ablation du revêtement. Par exemple, les films hautement réfléchissants Ta2O5/SiO2 préparés par pulvérisation ionique (IBS) peuvent supporter des densités de puissance supérieures à 10 MW/cm².

Exposition environnementale : Les composants laser utilisés dans des environnements extérieurs ou industriels doivent résister à l'humidité, au brouillard salin ou à la corrosion chimique. Par exemple, une couche d'encapsulation en Al2O3 déposée par ALD peut améliorer de manière significative la durée de vie du dispositif dans des environnements humides.

4.2 Compatibilité des substrats : Compatibilité des substrats

Coefficients de dilatation thermique : Les différences de dilatation thermique entre le revêtement et le substrat peuvent entraîner une fissuration de l'interface sous l'effet des cycles de température. Par exemple, un substrat en saphir (Al2O3) a un coefficient de dilatation thermique similaire à celui d'un revêtement en SiO2 (~8 ppm/K), ce qui est une meilleure adaptation qu'un substrat en silicium (~3 ppm/K).

Stabilité chimique : Les gaz précurseurs ou le plasma doivent éviter de réagir avec le substrat pendant le dépôt. Par exemple, lors du dépôt de nitrure de silicium (SiNₓ) par PECVD, le flux d'ammoniac (NH3) doit être contrôlé pour éviter la gravure du substrat en polymère organique.

4.3 Coût et précision : Compromis entre coût et précision

Dépôt par couche atomique (ALD) : Bien que l'ALD permette de contrôler l'épaisseur au niveau atomique (±0,1 nm), la vitesse de dépôt est faible (~1 nm/min) et les coûts de l'équipement et du processus sont élevés, ce qui la rend adaptée aux produits à faible volume et à forte valeur ajoutée (par exemple, les lasers à points quantiques).

Pulvérisation magnétron : moins coûteuse et adaptée au revêtement de grandes surfaces (panneaux photovoltaïques, par exemple), mais l'uniformité de la couche de film (± 5 %) et la rugosité de l'interface sont légèrement inférieures à celles de l'ALD, couramment utilisée dans les composants optiques de l'électronique grand public.

Stratégie d'équilibre : Les procédés hybrides (par exemple, ALD + pulvérisation) permettent d'équilibrer la précision critique de l'interface et le coût global, comme le revêtement d'une couche d'adhérence de 5 nm par ALD, puis la pulvérisation d'une couche fonctionnelle.

4.4 Conformité réglementaire

RoHS (directive sur la restriction des substances dangereuses) : Restriction du cadmium (Cd), du plomb (Pb) et d'autres types de substances, affectant le choix des matériaux de revêtement. Par exemple, les films traditionnels d'amélioration de la transmission IR contenant du cadmium doivent être remplacés par des systèmes ZrO2/Y2O3.

REACH (enregistrement et évaluation des produits chimiques) : Une évaluation toxicologique est requise pour les substances chimiques dont le volume de vente annuel est supérieur à 1 tonne sur le marché de l'UE. Par exemple, le précurseur ALD triméthylaluminium (TMA) nécessite un rapport d'analyse du scénario d'exposition.

Biocompatibilité (ISO 10993) : Les dispositifs médicaux à laser (par exemple, les revêtements d'endoscopes) doivent subir des tests de cytotoxicité, la préférence étant donnée aux matériaux biologiquement inertes (par exemple, les films de carbone de type diamant).

|

Scénarios |

Technologies prioritaires |

Considérations clés |

|

Miroirs d'armes laser de grande puissance |

IBS |

Faible perte optique, seuils d'endommagement élevés |

|

Électrodes souples pour biocapteurs |

PECVD |

Procédé à basse température, bifonctionnalité conducteur/biocompatible |

|

Plaques de filtre RF 5G |

ALD |

Uniformité d'épaisseur inférieure au nanomètre, précurseurs conformes à la directive RoHS |

5 Conclusion

De la précision à l'échelle nanométrique du dépôt de couches atomiques (ALD) à l'intégration multifonctionnelle du dépôt chimique en phase vapeur par plasma (PECVD), les technologies de revêtement des plaquettes à cristaux laser remodèlent le domaine de l'optoélectronique et de la fabrication haut de gamme grâce à des innovations perturbatrices. Ces technologies ne s'attaquent pas seulement aux goulets d'étranglement de la gestion thermique des lasers à haute puissance et au besoin de fonctionnalisation de surface des optiques complexes, mais ouvrent également la voie du laboratoire à la production de masse grâce à des conceptions de processus évolutives (par exemple, PECVD par lots, systèmes hybrides ALD-sputtering). Le choix de la solution de revêtement tient compte de la compatibilité avec la longueur d'onde, de la stabilité thermique/chimique du substrat et de la conformité (par exemple, les exigences RoHS sans plomb) tout en tenant compte de la précision et du coût - par exemple, le traitement des interfaces critiques par ALD, suivi d'une pulvérisation magnétron pour le dépôt sur de grandes surfaces. Avec l'explosion des applications émergentes telles que les communications quantiques et les lasers biomédicaux, la technologie de revêtement continuera d'évoluer vers des taux de défauts ultra-faibles et un contrôle intelligent des processus.

Stanford Advanced Materials (SAM) est l'un des principaux fournisseurs de cristaux laser de haute qualité, offrant des solutions fiables pour répondre aux divers besoins des différentes industries.

Lire aussi

Barres

Barres

Perles et sphères

Perles et sphères

Boulons et écrous

Boulons et écrous

Creusets

Creusets

Disques

Disques

Fibres et tissus

Fibres et tissus

Films

Films

Flocon

Flocon

Mousses

Mousses

Feuille d'aluminium

Feuille d'aluminium

Granulés

Granulés

Nids d'abeilles

Nids d'abeilles

Encre

Encre

Stratifié

Stratifié

Grumeaux

Grumeaux

Mailles

Mailles

Film métallisé

Film métallisé

Assiette

Assiette

Poudres

Poudres

Tige

Tige

Feuilles

Feuilles

Cristaux simples

Cristaux simples

Cible de pulvérisation

Cible de pulvérisation

Tubes

Tubes

Laveuse

Laveuse

Fils

Fils

Convertisseurs et calculatrices

Convertisseurs et calculatrices

Écrire pour nous

Écrire pour nous

Chin Trento

Chin Trento