Introduction au four de chauffage : principe, types et applications

Lesfours de chauffage sont essentiels dans diverses industries, notamment dans les secteurs de la cristallisation et de la transformation, où un contrôle précis de la température est indispensable. Ces fours convertissent différentes formes d'énergie en chaleur et la transfèrent aux matériaux par rayonnement thermique et convection. Le contrôle de la température au cours de processus tels que la croissance des cristaux et le dépôt de surface a un impact direct sur la qualité du produit. Cet article présente les principes de base des fours de chauffage et explore les différents types de fours de chauffage, en soulignant leurs caractéristiques et applications uniques. La compréhension de ces types de fours facilitera la sélection du four le mieux adapté aux besoins industriels spécifiques.

Principe de base du four de chauffage

Le principe de base du four de chauffage consiste à 1) convertir l'énergie électrique en énergie thermique en utilisant le chauffage par résistance, le chauffage par induction ou le chauffage par rayonnement, ou 2) convertir l'énergie chimique en énergie thermique au moyen du processus de combustion du combustible et du transfert uniforme de la chaleur au matériau à chauffer.

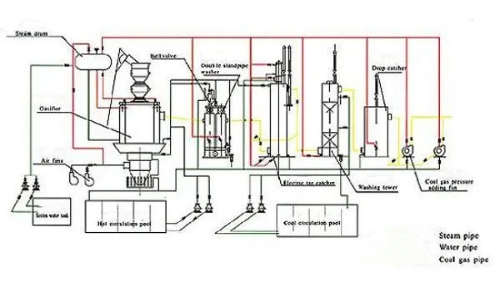

Le four de chauffage est équipé d'un dispositif de combustion interne pour la combustion du combustible afin de produire des gaz de combustion à haute température. Les gaz de combustion sont évacués par un conduit, tandis que la chaleur résiduelle des gaz d'échappement peut être utilisée pour préchauffer l'air entrant dans la chambre de combustion afin d'améliorer l'efficacité thermique. Le four de chauffage peut également être équipé d'un système de contrôle et de surveillance automatique permettant de contrôler avec précision la température et la durée du processus de chauffage. Les fours de chauffage continu utilisent généralement du gaz, de l'huile lourde ou du charbon pulvérisé, et certains brûlent du charbon en morceaux. Afin d'utiliser efficacement la chaleur des gaz d'échappement, des échangeurs de chaleur pour le préchauffage de l'air et du gaz sont installés dans le conduit de fumée, ou des chaudières à chaleur perdue sont installées.

Dans la production de forgeage et de laminage, les billettes sont généralement chauffées dans une atmosphère oxydante avec une flamme de combustion complète. L'utilisation d'une combustion incomplète de flammes réductrices (c'est-à-dire d'une "atmosphère autoprotectrice") pour chauffer directement le métal peut être réalisée sans oxydation ou avec une oxydation moindre. Ce type de chauffage est appelé chauffage à flamme ouverte ou chauffage non oxydant à flamme ouverte et est utilisé avec succès dans les fours à fond tournant et les fours à chambre.

La structure générale du four de chauffage est fonction de la distribution de la température du four, de la longueur du four le long de la direction de la section de préchauffage, de la section de chauffage et de la section de chaleur homogène. La section de préchauffage du four a une température plus basse, mais aussi l'extrémité d'alimentation de la matière première, son rôle est d'utiliser la chaleur du gaz du four, d'améliorer l'efficacité thermique du four. La section de chauffage est la section de chauffage principale, la température du gaz du four est plus élevée, pour faciliter la réalisation d'un chauffage rapide. La section de chaleur uniforme est située à l'extrémité de la décharge, la différence de température entre le gaz du four et la température du matériau métallique est très faible, ce qui permet de garantir que la température de la section de la billette sortant du four est uniforme.

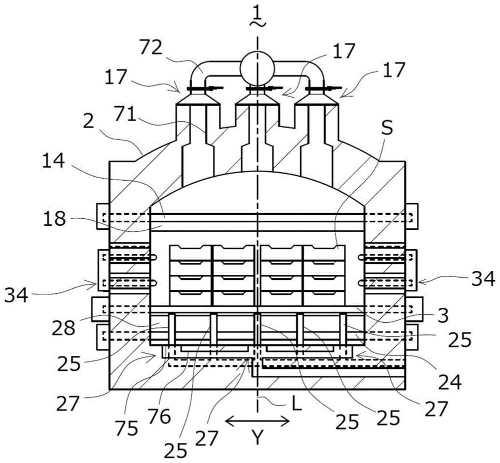

Fig. 1 Structure et principe du four de chauffage sous vide

Types de fours chauffants et leurs caractéristiques

À l'heure actuelle, la classification la plus répandue est basée sur la forme et l'utilisation du four de chauffage, divisée en fours de chauffage en continu et en fours de chauffage à chambre. Chaque catégorie est subdivisée en types spécifiques.

Four à chauffage continu

La plupart des fours à chauffage continu sont utilisés pour chauffer les billettes de métal avant le laminage, et quelques-uns sont utilisés pour le forgeage et le traitement thermique. La principale caractéristique est que la billette dans le four suit le rythme du laminage en mouvement continu, et que le gaz du four circule également en continu. En général, dans la section taille de la charge, espèce et rendement inchangés, la température de toutes les parties du four et la température du matériau métallique dans le four ne changent pas avec le temps, et seule la longueur du four change.

Fig. 2 Un four de chauffage continu de saggars empilés

Les fours à chauffage continu comprennent les fours à poussée, les fours à étages, les fours rotatifs et les fours à chambre. Parmi ceux-ci, les fours à poussée sont souvent mentionnés spécifiquement lorsqu'il est question de fours à chauffage continu.

1. Four à chauffage continu à poussoir

Un four à chauffage continu de type poussoir fonctionne en poussant la machine à acier pour achever la tâche de transport des matériaux dans le four en chauffant continuellement le four. Les billettes sont glissées sur le fond du four ou sur des glissières soutenues par des tuyaux refroidis à l'eau ; dans ce dernier cas, les billettes peuvent être chauffées des deux côtés. Les tuyaux d'eau au fond du four sont généralement recouverts d'un matériau isolant pour minimiser les pertes de chaleur. Afin de minimiser le glissement refroidi à l'eau causé par la partie inférieure des "marques noires" des billettes, soutenues par le mur de maçonnerie réfractaire, ce four est appelé "four refroidi à l'eau".

2. Four à chauffage continu étagé

Un four de chauffage continu à gradins fait avancer les billettes de matériau étape par étape, en s'appuyant sur le fond du four ou sur des poutres métalliques refroidies à l'eau. Cemouvement comprend des étapes vers l'avant, vers le bas et vers l'arrière pour faire progresser les billettes dans le four. Il existe deux principaux types de fours de ce type :

- Four à fond étagé : Il est doté d'un fond fixe et d'un fond en escalier.

- Four à faisceau échelonné : Comprend une poutre fixe et une poutre en escalier.

Par rapport au four à poussée, il présente les avantages suivants : 1) transport flexible du matériau, si nécessaire, tout le matériau du four peut être déchargé hors du four ; 2) les billettes dans le fond du four ou les poutres à intervalles peuvent être chauffées plus rapidement et uniformément ; 3) élimination des défauts de voûte et de collage du four à poussée, et donc la longueur du four n'est pas sujette aux limitations de ces facteurs.

3. Four de chauffage à fond tournant

Un four de chauffage à fond tournant se compose d'un corps de four fixe avec un fond tournant. Les billettes de matériau placées sur le fond tournant se déplacent de l'entrée vers la sortie au fur et à mesure que le fond tourne. En fonction de la forme du fond, ces fours peuvent être classés en plusieurs catégories :

- Four à anneau : couramment utilisé dans les usines métallurgiques.

- Four en forme de disque

Le four à anneau à fond tournant a une capacité de production d'environ 75 tonnes par heure. Ce type de four convient pour chauffer des matériaux qui ne peuvent pas être transportés par des méthodes à poussée ou à gradins, comme les billettes rondes, les billettes de roues et de jantes, les billettes de matriçage préformées et divers autres types et longueurs de billettes.

Toutefois, l'un des inconvénients est le faible taux d'utilisation de la surface de la partie inférieure du four, la production de la surface unitaire se situant généralement autour de 350 à 400 kg/m² par heure.

4. Four de chauffage rapide à chambre

Un four de chauffage rapide à chambre se compose de plusieurs chambres de chauffage disposées en ligne. Chaque chambre est séparée par des salles de transfert équipées de rouleaux à billettes. Les billettes, simples ou doubles, passent par ces chambres et salles de chauffage, recevant de la chaleur tout au long du processus. Chaque chambre de chauffe et la chambre voisine forment ensemble une "section de four", c'est pourquoi on parle également de four à sections.

Ce type de four peut être chauffé rapidement, avec peu d'oxydation et de décarburation, et convient au chauffage de billettes rondes et de tubes d'acier. Associé au broyeur planétaire, il peut être utilisé pour chauffer la dalle de coulée continue ; il peut également être utilisé pour le chauffage localisé de certains aciers.

L'inconvénient est la faible capacité de production de l'unité de longueur du four, l'efficacité thermique du four est faible.

Fours à chambre de chauffe

Les fours à chambre sont utilisés pour chauffer les billettes ou les lingots de métal avant le forgeage. Le chauffage du matériau ne bouge pas ; le four n'est pas segmenté, et l'exigence d'une température uniforme partout, pour le chauffage de gros lingots utilisant un système de température cyclique (c'est-à-dire que la température du four est divisée en une période de préchauffage, une période de chauffage et une période de chaleur uniforme, etc.)

Fig. 3 Un type de four de chauffage à grande chambre

Il existe deux types de fours de chauffage à chambre : les fours à chambre à fond fixe et les fours à fond mobile.

1. Four à chambre à fond fixe

La surface du fond du four est généralement de 1 à 10 m. 2. Chargement plutôt à la main ou à l'aide d'une machine simple ; pour le chauffage de pièces plus grandes, il existe également des fours à chambre spécialement équipés d'une machine de chargement. Le combustible utilisé est le charbon, l'huile lourde ou le gaz. Certains fours dans la paroi du four ouvrent un espace, et les billettes de l'espace dans le chauffage du four sont appelées "fours à serti", souvent utilisés pour le chauffage de petites pièces ou de longues billettes à la fin ou pour le chauffage local. La production de ce type de four est généralement de 300 à 400 kg / (m 2 - heure), et la consommation de chaleur unitaire par tonne d'acier est d'environ (1,0 ~ 1,5) × 106 kcal.

2. Four de type fond de voiture

Il est utilisé pour le poids de plus de dix tonnes à plusieurs centaines de tonnes de gros lingots dans le forgeage avant le chauffage, le type de four pour la pièce, ou le type de tunnel. Les objets chauffants sont placés sur le chariot, le chargement et le déchargement se font à l'extérieur du four, la grue de l'atelier ou d'autres dispositifs de traction tirant le chariot dans le four ou le tirant hors du four, les exigences de chauffage des gros lingots de la distribution de la température du four sont uniformes, de sorte que le four de type à fond ouvrant est souvent utilisé pour le chauffage décentralisé et l'évacuation décentralisée des fumées (le brûleur et la sortie des gaz de combustion sont dispersés dans les parois latérales du four).

Autres facteurs de classification

Les fours de chauffage peuvent également être classés en fonction de divers facteurs autres que les types de base de fours continus et de fours à chambre. Ces classifications comprennent

1. Structure du four: Basée sur la forme extérieure du four, elle comprend les fours de type boîte, les fours à dessus incliné, les fours cylindriques et les fours verticaux.

2. Utilisation du procédé : basée sur des applications industrielles spécifiques, y compris les fours atmosphériques, les fours de décompression, les fours catalytiques, les fours à coke, les fours à hydrogène et les fours à asphalte.

3. Méthode de transfert de chaleur : Basée sur la façon dont la chaleur est transférée, y compris les fours à rayonnement pur, les fours à convection pure et les fours à convection-radiation.

4. Méthodes de chauffage : En fonction de la méthode de chauffage utilisée, y compris les fours à rayonnement unilatéral et les fours à rayonnement bilatéral.

5. Forme de combustion et d'alimentation en air : En fonction des méthodes de combustion et d'alimentation en air, y compris les fours à combustion par le bas, les fours à combustion latérale, les fours à air pulsé et les fours à alimentation en air naturel.

6. Combustible utilisé : Basé sur le type de combustible utilisé, y compris les brûleurs à mazout, les brûleurs à gaz et les brûleurs bicombustibles.

7. Types spéciaux : Basés sur des objectifs spéciaux ou des environnements de travail, y compris les fours de chauffage par élévation, les fours de traitement thermique, les fours à vide et les fours à atmosphère.

Conclusion

Les fours de chauffage sont indispensables dans les industries qui exigent un contrôle précis de la température, comme la cristallisation et diverses industries de transformation. Comprendre les principes de base, les types et les caractéristiques des fours de chauffage peut aider à sélectionner l'équipement approprié pour des applications spécifiques. Qu'il s'agisse de fours de chauffage en continu ou à chambre, le choix du four a une incidence sur l'efficacité et la qualité du processus de chauffage. Pour des conseils détaillés et une expertise, des professionnels de la consultation comme ceux de Stanford Advanced Materials (SAM) peuvent fournir une aide précieuse pour prendre des décisions éclairées.

Références :

[1] R. R. Gilman, Czochralski and Floating Zone Crystal Growth of Modern Materials, Springer, 2012.

[2] G. Müller, "Handbook of Crystal Growth : Bulk Crystal Growth", Elsevier, 2014.

[3] Guo Qin-Min, Qin Zhi-Hui. Développement et application de la technologie de dépôt en phase vapeur dans la fabrication atomique. Acta Phys. Sin., 2021, 70(2) : 028101. doi : 10.7498/aps.70.20201436

[4] R. F. C. Farrow, "Molecular Beam Epitaxy : Applications to Key Materials," Noyes Publications, 1995.

[5] L. L. Chang et K. Ploog, "Molecular Beam Epitaxy and Heterostructures", Springer, 2013.

[6] Lech Pawlowski, "The Science and Engineering of Thermal Spray Coatings", John Wiley & Sons, 2008.

[7] Robert C. Tucker Jr, "Thermal Spray Technology", ASM Handbook, Volume 5A, ASM International, 2013.

[8] Gerd W. Becker, "Industrial Furnaces : Heat Treatment Equipment", Wiley-VCH, 2014.