Aperçu comparatif des catalyseurs à base de métaux précieux : Formes en poudre ou en pastilles

1 Introduction

Lescatalyseurs à base de métaux précieux sont essentiels à de nombreux processus de réaction dans l'industrie chimique en raison de leur structure électronique unique et de leur stabilité chimique. Ils présentent d'excellentes performances en termes de sélectivité, de synergie et de stabilité, et jouent un rôle clé, en particulier dans deux réacteurs industriels importants, la bouilloire et les réactions en lit fixe. La taille et la forme des particules des catalyseurs à base de métaux précieux ont un impact significatif sur l'efficacité de la réaction et la sélectivité du produit. Il est donc essentiel de comprendre et d'optimiser ces paramètres pour obtenir des processus catalytiques efficaces.

2 Caractéristiques des catalyseurs à base de métaux précieux

Les atomes de métaux précieux ont une activité particulière grâce aux électrons d de leurs couches externes. Cela se traduit par la facilité avec laquelle ils peuvent combiner des atomes d'oxygène et d'hydrogène pour former des liaisons covalentes, ce qui facilite les processus d'oxydation et de réduction d'origine. Par conséquent, les monomères, oxydes et complexes de métaux précieux peuvent être utilisés comme catalyseurs. En termes d'effet, les catalyseurs à base de métaux précieux sont sélectifs, synergiques et stables.

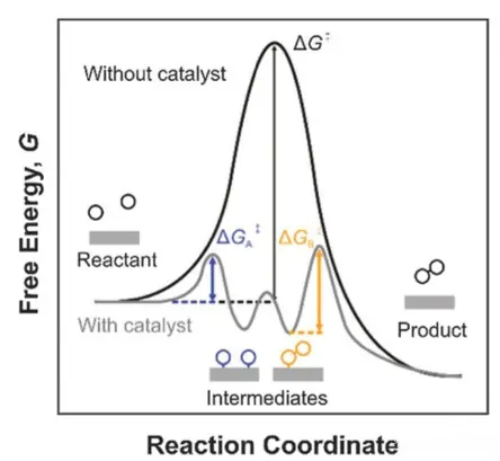

1. Sélectivité: Dans les réactions catalysées, il existe généralement plusieurs voies de réaction possibles et plusieurs voies de génération de produits. La sélectivité du catalyseur fait une différence dans les barrières énergétiques des différentes voies et détermine quels produits principaux sont produits et leurs proportions relatives dans une condition de réaction donnée. Différents catalyseurs à base de métaux précieux pour la même réaction produiront différents produits et les proportions correspondantes ; le même catalyseur à base de métaux précieux catalysera différentes réactions avec des résultats différents.

2. Effet synergique: Les catalyseurs à base de métaux précieux peuvent être utilisés en combinaison les uns avec les autres afin d'augmenter considérablement l'activité de la réaction catalytique. En outre, les métaux précieux et les autres métaux peuvent former des alliages binaires ou multiples avec différentes morphologies et différents rapports, ce qui peut non seulement réduire la quantité de métaux précieux utilisée, mais aussi améliorer la sélectivité et la durée de vie de la réaction catalytique. En outre, lorsque des catalyseurs à base de métaux précieux sont utilisés en combinaison avec différents supports, les performances catalytiques obtenues par différentes méthodes de préparation varient considérablement. C'est en raison de l'effet synergique des catalyseurs à base de métaux précieux que le champ d'application et les domaines de recherche sont également riches et variés.

3. Stabilité: Les métaux précieux sont chimiquement stables par nature ; ils ne s'oxydent pas facilement et ne sont pas corrodés par les acides et les bases courants. En outre, ils ont un point de fusion élevé, une bonne stabilité thermique et ne produisent pas de changements de propriétés dans la plupart des conditions de réaction. Les métaux précieux ne sont pas susceptibles de former des halogénures ou des sulfures dans des conditions normales et ne sont donc pas facilement empoisonnés. Les métaux précieux peuvent être brièvement désactivés par l'adsorption de soufre ou de CO, mais ils peuvent être désadsorbés et réactivés dans certaines conditions, et ne seront pas désactivés de manière permanente par la formation de composés carbonylés stables ou de sulfures. D'autre part, la stabilité des catalyseurs à base de métaux précieux présente également l'inconvénient de ne pas être facile à éluer et d'être difficile à récupérer.

4. Activité catalytique : C'est la propriété la plus importante qui mesure l'efficacité catalytique d'un catalyseur. Par rapport aux catalyseurs ordinaires, l'activité des catalyseurs à base de métaux précieux est généralement supérieure. En raison de leur structure électronique spéciale et de la morphologie de leur réseau, les métaux nobles peuvent fournir des sites de surface très actifs dans les réactions catalytiques. Ces sites actifs sont capables d'adsorber et d'activer les réactifs et d'abaisser les barrières énergétiques entre les réactifs, accélérant ainsi la vitesse de réaction. L'activité catalytique des métaux précieux, combinée à leur sélectivité et à leur stabilité élevées, rend leur performance catalytique pour le processus de réaction nettement supérieure à celle des catalyseurs ordinaires.

Fig. 1 Mécanisme d'action du catalyseur

3 Technologies des réacteurs : Systèmes à bouilloire et à lit fixe

3.1 Réacteurs à bouilloire : Fonctionnalité et utilisation du catalyseur

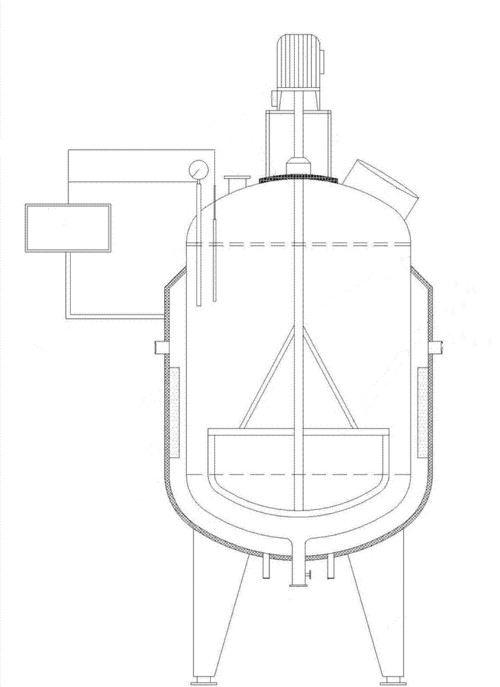

Le réacteur à bouilloire, également connu sous le nom de bouilloire de réaction, est un type d'équipement permettant de réaliser le processus de réaction. Il est utilisé pour réaliser le processus de réaction monophasique de la phase liquide et le processus de réaction multiphasique liquide-liquide, gaz-liquide, liquide-solide, gaz-liquide-solide, etc. En général, la taille du réacteur est relativement grande et la quantité de matériau de réaction est importante. Pour assurer un contact total avec le matériau de réaction, le dispositif est souvent agité (agitation mécanique, agitation par flux d'air, etc.) ; le diamètre élevé est relativement important et peut être utilisé dans des palettes d'agitation multicouches. Le réacteur à bouilloire est conçu pour résister aux températures et aux pressions élevées du processus de réaction. Au cours de ce processus, les matériaux peuvent avoir besoin d'être chauffés ou refroidis. Ce contrôle de la température peut être réalisé en installant une enveloppe sur la paroi du réacteur ou en mettant en place des surfaces d'échange de chaleur à l'intérieur du dispositif. En outre, une circulation externe peut être utilisée pour l'échange de chaleur, ce qui permet de contrôler et d'ajuster la température en fonction des besoins.

Fig. 2 Schéma de la structure de la bouilloire de réaction

Les types de réacteurs peuvent être divisés en réacteurs discontinus et réacteurs continus en fonction du mode de fonctionnement. Le réacteur discontinu ajoute des matières premières dans le réacteur une fois dans un certain rapport et décharge les matières une fois que la réaction a atteint un certain niveau, tandis que le réacteur continu ajoute continuellement des matières premières et décharge continuellement les produits de la réaction.

Réacteur discontinu : Le réacteur discontinu est souple d'utilisation, facile à adapter à différentes conditions d'exploitation et variétés de produits, et convient aux petits lots, aux espèces multiples et aux longs temps de réaction pour la production de produits. En même temps, il n'y a pas de mélange de matériaux, ce qui est favorable à la plupart des réactions. L'inconvénient est qu'il nécessite des opérations auxiliaires telles que le chargement et le déchargement, et que la qualité du produit n'est pas facile à stabiliser.

Réacteur continu : Les avantages d'un réacteur continu sont la stabilité de la qualité du produit et la facilité d'exploitation et de contrôle. L'inconvénient est qu'il y a différents degrés de retour de mélange, ce qui est défavorable à la plupart des réactions et doit être supprimé par une sélection raisonnable du réacteur et une conception structurelle.

3.2 Réacteurs à lit fixe : Performances et rôles des catalyseurs

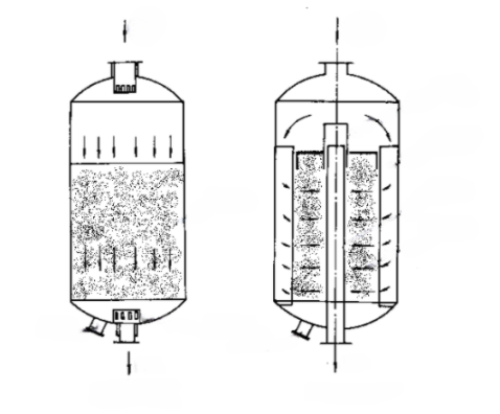

Le réacteur à lit fixe est un réacteur rempli de catalyseur solide granulaire ou de réactifs solides, formant un lit empilé d'une certaine hauteur, les matières gazeuses ou liquides traversant simultanément l'espace entre les particules et le lit fixe stationnaire, afin d'obtenir un processus de réaction non homogène. Il s'agit d'une sorte de réacteur catalytique hétérogène. Ce type de réacteur se caractérise par le fait que les particules solides sont remplies dans l'équipement fixe, ce qui est différent des matériaux solides dans le mouvement de l'équipement du lit mobile et du lit fluidisé, également connu sous le nom de réacteur à lit rempli. Les réacteurs à lit fixe sont largement utilisés dans les processus de réaction en phase gazeuse-solide et en phase liquide-solide, tels que le générateur de gaz semi-eau fixe dans l'industrie de l'ammoniac et la colonne d'échange d'ions à lit fixe dans le traitement de l'eau.

Fig. 3 Représentation schématique de deux types de réacteurs à lit fixe : Réacteur axial et réacteur radial

Les avantages des réacteurs à lit fixe sont notamment un faible remélange, un contact efficace entre le fluide et le catalyseur et une sélectivité élevée lorsque la réaction s'accompagne de réactions secondaires en tandem. En outre, comme le catalyseur est fixé dans le réacteur, il y a moins de perte mécanique du catalyseur dans la phase mobile que dans la réaction en bouilloire. Cependant, le transfert de chaleur du réacteur à lit fixe est médiocre, et lorsque la chaleur exothermique de la réaction est très importante, même dans le réacteur tubulaire, il peut y avoir une température de vol (phénomène selon lequel la température de la réaction échappe à tout contrôle et s'élève brusquement au-delà de la plage admissible). Dans le réacteur à lit fixe, le catalyseur ne peut pas être remplacé, le catalyseur nécessite une régénération fréquente de la réaction, ce qui n'est généralement pas applicable.

Il existe trois formes de base de réacteurs à lit fixe. Le premier est le réacteur axial adiabatique à lit fixe. Le fluide traverse le lit de haut en bas dans le sens axial et il n'y a pas d'échange de chaleur entre le lit et le monde extérieur. Le second est un réacteur à lit fixe adiabatique radial. Le fluide circule dans le lit dans la direction radiale, qui peut être centrifuge ou centripète, et il n'y a pas d'échange de chaleur entre le lit et le monde extérieur. Le réacteur radial et le réacteur axial, comparés à la distance d'écoulement du fluide est plus courte, la section transversale du canal d'écoulement est plus grande, et la chute de pression du fluide est plus faible. Toutefois, la structure du réacteur radial est plus complexe que celle du réacteur axial. Les deux formes ci-dessus sont des réacteurs adiabatiques, applicables à l'effet thermique de la réaction qui n'est pas important, ou le système de réaction peut supporter les conditions adiabatiques causées par l'effet thermique de la réaction des changements de température dans l'occasion. Le troisième est le réacteur à lit fixe à tubes-colonnes, qui consiste en plusieurs tubes de réaction connectés en parallèle. Le catalyseur est placé à l'intérieur ou entre les tubes, et le caloporteur est chauffé ou refroidi à travers les tubes ou à l'intérieur des tubes. Le diamètre des tubes est généralement compris entre 25 et 50 mm, et le nombre de tubes peut atteindre des dizaines de milliers. Les réacteurs à lit fixe tubulaire conviennent aux réactions ayant des effets thermiques importants. En outre, il existe également la forme de base susmentionnée de la combinaison en série de réacteurs, appelée réacteurs à lit fixe à plusieurs étages. Par exemple : lorsque l'effet thermique de la réaction est important ou qu'il est nécessaire de contrôler la température par sections, il peut y avoir plus d'un réacteur adiabatique en série dans un réacteur adiabatique à lit fixe à plusieurs étages, un échangeur de chaleur entre les réacteurs ou des matériaux supplémentaires pour réguler la température, de manière à opérer à proximité des conditions de température optimales.

4 Application des catalyseurs à base de métaux précieux dans les technologies des réacteurs

4.1 Forme de poudre dans les réacteurs à bouilloire

Dans la production chimique, les catalyseurs à base de métaux précieux sont largement utilisés dans diverses réactions chimiques en raison de leur activité catalytique efficace et de leur sélectivité. Dans les réacteurs à bouilloire en particulier, les catalyseurs à base de métaux précieux existent sous forme de poudre, ce qui leur confère une grande surface spécifique, qui rend le contact entre les réactifs et les catalyseurs plus adéquat, accélérant ainsi la vitesse de réaction. Les catalyseurs en poudre de métaux précieux hautement dispersés sont largement utilisés dans de nombreuses réactions de synthèse organique telles que l'hydrogénation, la carbonylation et les réactions de couplage. Ces catalyseurs sont généralement préparés en mélangeant une solution de précurseurs de métaux précieux avec un support, puis en procédant à un traitement de réduction. En raison de leur grande dispersibilité et de leur grande surface spécifique, ces catalyseurs en poudre présentent d'excellentes performances catalytiques dans les réactions en bouilloire. Pour améliorer encore l'efficacité de l'utilisation des métaux précieux, les scientifiques ont mis au point des catalyseurs à un seul atome. Ces catalyseurs atteignent une efficacité catalytique extrêmement élevée et une faible utilisation de métaux précieux en dispersant fortement les atomes de métaux précieux individuels sur un support ayant une grande surface spécifique. Dans les réactions en phase liquide, telles que l'hydrogénation et l'oxydation, les catalyseurs à un seul atome présentent des performances comparables, voire supérieures, à celles des nanocatalyseurs conventionnels.

Un exemple classique est la méthode de contact pour la fabrication de l'acide sulfurique. En 1831, Phillips a proposé une nouvelle méthode de fabrication de l'acide sulfurique, connue sous le nom de méthode de contact, qui utilise le platine comme catalyseur pour accélérer la réaction du dioxyde de soufre et de l'oxygène en vue de former du trioxyde de soufre. Bien que cette méthode ait été proposée très tôt, ce n'est qu'en 1875 que la méthode de contact a été industrialisée grâce aux efforts du chimiste allemand Maisel. Cette avancée a marqué la première application industrielle à grande échelle de catalyseurs à base de métaux précieux et a considérablement amélioré la productivité et la pureté de l'acide sulfurique. La réalisation de la méthode de contact a non seulement amélioré l'efficacité et la qualité de la production d'acide sulfurique, mais a également eu un impact profond sur la technologie industrielle de l'époque. Le processus ne pouvait être dissocié du contact total entre le matériau de réaction et le catalyseur, ce qui était également une idée commune pour la réalisation de la catalyse multiphase dans les processus industriels ultérieurs.

Fig. 4 Flux du procédé actuel d'acide sulfurique par la méthode de contact

4.2 Forme de pastilles dans les réacteurs à lit fixe

La synthèse de l'acétate de vinyle par oxydation de l'éthylène en phase gazeuse est réalisée à l'aide d'un réacteur à lit fixe. Dans ce processus, les chercheurs ont systématiquement analysé les couches actives des catalyseurs d'oxydation à base de métaux nobles et exploré la technique de l'hétéromorphisme des particules et son optimisation globale pour les réacteurs à lit fixe. Cela suggère que l'efficacité et la sélectivité de la réaction peuvent être améliorées en changeant la forme et la structure des particules de catalyseur dans un réacteur à lit fixe. Le catalyseur Pd-Au chargé est l'un des catalyseurs couramment utilisés dans la synthèse de l'acétate de vinyle par oxydation de l'éthylène en phase gazeuse. Pour évaluer l'activité des catalyseurs dans l'étude, les chercheurs assemblent des dispositifs de réaction en lit fixe et étudient les effets de différentes conditions de réaction sur la performance catalytique. Par exemple, le rapport Au/Pd a un effet significatif sur le rendement nul et la sélectivité du catalyseur. Lorsque le rapport Au/Pd était de 0,86, le catalyseur Pd-Au/4A présentait de meilleures performances. La taille appropriée des particules du catalyseur est également une condition importante pour la synthèse oxydative de l'éthylène en phase gazeuse dans des lits fixes. Les supports de catalyseur adaptés à la synthèse de l'acétate de vinyle en phase gazeuse de l'éthylène ont généralement une taille de particule d'environ 3-7 mm, ce qui assure au catalyseur une bonne résistance mécanique et une faible chute de pression, tout en facilitant le remplissage et la réaction dans le réacteur à lit fixe. Il a été démontré que la surface spécifique optimale de 50-800 m²/g pour les catalyseurs d'une taille de particule appropriée contribue à fournir plus de sites actifs, améliorant ainsi l'effet catalytique.

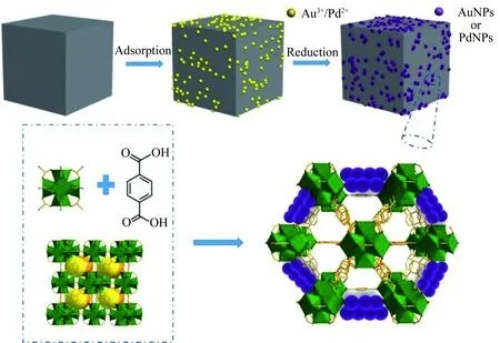

Fig. 5 Stratégie de synthèse schématique des catalyseurs Au-Pd chargés

4.3 Effet de la taille des particules de catalyseur sur l'application

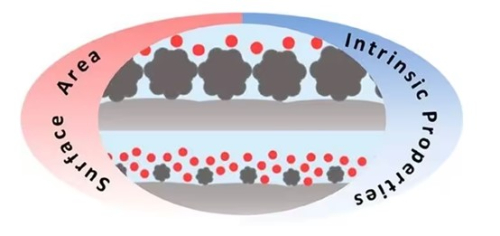

Dans les réacteurs à bouilloire, des catalyseurs uniformément dispersés sont souvent nécessaires pour assurer un contact adéquat entre les réactifs et le catalyseur afin d'obtenir des réactions efficaces. En termes d'efficacité catalytique, les catalyseurs sous forme de poudre offrent une plus grande surface, et donc plus de sites actifs dans le même volume, ce qui peut améliorer l'efficacité de la réaction. En outre, les réacteurs à bouilloire sont généralement utilisés pour des réactions en phase liquide ou en phase gazeuse-liquide, et les catalyseurs en poudre peuvent être plus facilement mélangés aux liquides ou aux gaz, ce qui facilite la réaction. Du point de vue du fonctionnement, le réacteur à bouilloire est généralement utilisé pour un processus discontinu ou semi-continu, dans lequel le mélange du catalyseur en poudre et des réactifs est plus libre et n'est pas limité par la structure fixe. Compte tenu des conditions de réaction, le catalyseur en poudre à base de métaux précieux peut être dispersé plus uniformément dans le milieu réactionnel, ce qui permet de mieux contrôler la température de réaction et la distribution de la chaleur et d'éviter une surchauffe localisée.

Dans un réacteur à lit fixe, le catalyseur est généralement immobilisé sur un support à l'intérieur du réacteur pour former un lit catalytique. Les catalyseurs granulaires sont mieux adaptés à cette situation car ils peuvent remplir le lit fixe plus facilement, assurer la stabilité et la résistance mécanique du catalyseur et offrir de bonnes propriétés hydrodynamiques. D'un point de vue opérationnel, les réacteurs à lit fixe sont couramment utilisés pour les procédés à fonctionnement continu, et les catalyseurs granulaires sont faciles à immobiliser et facilitent la stabilité pendant le fonctionnement continu. De plus, comme le catalyseur dans un réacteur à lit fixe est immobile, les produits de la réaction peuvent s'écouler directement hors du lit catalytique sans étapes de séparation supplémentaires.

Compte tenu des conditions de réaction, le réacteur à lit fixe convient aux conditions de réaction à haute pression, car les particules de catalyseur peuvent être compactées pour réduire les vides dans le réacteur, ce qui améliore l'efficacité de la réaction.

Fig. 6 Diagramme schématique du contact entre le catalyseur et les particules pour différentes tailles de particules

5 Conclusion

Les catalyseurs à base de métaux précieux présentent une activité, une sélectivité et une stabilité thermique élevées dans les réactions chimiques, ce qui les place au cœur des processus de fabrication chimique. Leur utilisation dans les réactions en bouilloire et en lit fixe démontre non seulement leur large applicabilité, mais souligne également l'importance de l'optimisation des performances de réaction par la conception du catalyseur et la sélection du réacteur. En particulier dans les processus chimiques clés tels que la synthèse de l'acétate de vinyle par oxydation en phase gazeuse de l'éthylène, la sélection et la conception rationnelles des catalyseurs à base de métaux précieux est un facteur clé pour améliorer l'efficacité de la réaction et la qualité du produit. En outre, la taille et la forme des particules des catalyseurs à base de métaux précieux affectent directement l'efficacité du contact et l'activité catalytique des réactifs, ce qui oblige les scientifiques et les ingénieurs à contrôler précisément ces paramètres pour obtenir une performance optimale de la réaction. Malgré les nombreux avantages des catalyseurs à base de métaux précieux, leur récupération et leur recyclage restent un défi majeur qui nécessite davantage de recherche et d'innovation technologique. En conclusion, l'utilisation de catalyseurs à base de métaux précieux dans l'industrie chimique moderne continuera à se développer, offrant de nouvelles opportunités et de nouveaux défis. Stanford Advanced Materials (SAM) est spécialisé dans la fourniture d'une large gamme de catalyseurs à base de métaux précieux de haute qualité et de grande pureté, qui peuvent être personnalisés sur demande. Consultez la liste des produits ou contactez-nous dès aujourd'hui et l'un des professionnels de SAM vous aidera.

Lectures connexes :

Types de réactions courantes des catalyseurs homogènes à base de métaux précieux

Catalyseurs à base de métaux précieux pour le secteur pétrolier

Avantages des catalyseurs à base de métaux précieux

Références :

[1] Gordeeva A N ,Shesterkina A A ,Vikanova V K , et al. Naphthalene and its derivatives hydrogenation for hydrogen storage : Comparative analysis of the role of noble and non-noble metal catalysts - A review [J]. International Journal of Hydrogen Energy,2024,69.

[2] Qi C X ,Lang F ,Li C , et al. Synergistic Effects of MOFs and Noble Metals in Photocatalytic Reactions : Mechanisms and Applications [J]. ChemPlusChem,2024.

[3] Fairlie M A . Book review : The manufacture of sulfuric acid (contact process) [J]. Industrial & Engineering Chemistry,2002,18(1).

[4] Homme C A ,Othmer F D . Conditions optimisées pour l'acide sulfurique dans la fabrication par contact [J]. Industrial & Engineering Chemistry,2002,53(12).