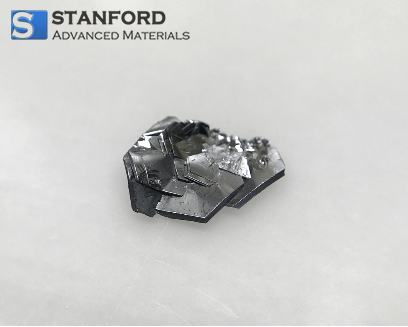

Phase MAX Matériau céramique Mo3AlC2 Description

Le matériau céramique à phase MAX Mo3AlC2, membre de la famille des phases MAX d'une pureté supérieure à 98 %, présente une structure unique connue sous le nom de phase 312. Dans cette structure, les couches MX sont fortement liées par des liaisons covalentes, tandis que le plan atomique A est faiblement lié aux feuilles MX par des liaisons covalentes plus faibles, ce qui facilite le détachement des atomes A des couches MX. Cette disposition particulière des liaisons confère à la phase MAX des performances exceptionnelles. À mesure que l'épaisseur des feuilles MX augmente, les propriétés du matériau se rapprochent de celles du carbure binaire M-X correspondant. En outre, les performances de la phase MAX peuvent être améliorées en ajustant l'épaisseur des feuilles MX.

La phase MAX est une nouvelle classe de matériaux fonctionnels métallo-céramiques caractérisés par une structure hexagonale en couches. Elle consiste en une alternance de couches atomiques MX et A et comprend plus de soixante carbures et nitrures ternaires différents. Dans cette formule, M représente un métal de transition, A un élément du groupe principal et X le carbone ou l'azote. Les carbures et nitrures de métaux de transition, connus sous le nom de Mxènes, constituent une sous-classe de ces matériaux.

Spécification du matériau céramique en phase MAX Mo3AlC2

|

Composition

|

Mo3AlC2

|

|

Forme

|

Poudre noire grise

|

|

Taille des particules

|

400 mesh

|

|

Pureté

|

>98%

|

|

Point de fusion

|

1824℃

|

|

Densité

|

3,94g/cm3

|

|

Surface spécifique

|

24,36m2/g

|

*Les données ci-dessus sont théoriques, veuillez nous contacter pour plus de détails.

Matériau céramique en phase MAX Mo3AlC2 Applications

- Applications à haute température :

Le Mo₃AlC₂ présente une excellente stabilité à haute température et une résistance à l'oxydation, ce qui le rend idéal pour une utilisation dans des environnements à haute température tels que les pales de turbines, les échangeurs de chaleur et les composants dans les industries aérospatiales et énergétiques.

- Revêtements pour la résistance à la corrosion :

Le Mo₃AlC₂ est souvent utilisé comme matériau de revêtement protecteur dans les environnements corrosifs en raison de sa résistance à la corrosion chimique et à l'oxydation. Il peut être appliqué sur des métaux ou d'autres matériaux nécessitant une durabilité accrue.

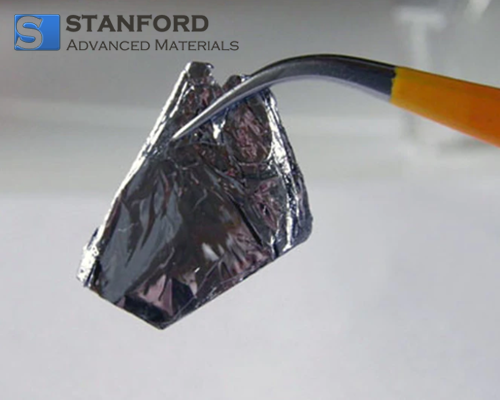

Matériaux céramiques en phase MAX Mo3AlC2 Emballage

Notre matériau céramique à phase MAX Mo3AlC2 est manipulé avec soin pendant le stockage et le transport afin de préserver la qualité de notre produit dans son état d'origine.

Emballage de 100g/paquet, 1kg/paquet, ou sur mesure.

FAQ (Questions fréquentes)

Q1. Qu'est-ce que le Mo₃AlC₂ ?

Mo₃AlC₂ est un type de matériau céramique en phase MAX, qui est un composé ternaire constitué d'un carbure métallique (Mo₃C₂), d'une couche atomique d'aluminium (Al) et de carbone (C). Il est connu pour sa combinaison unique de propriétés métalliques et céramiques, telles qu'une conductivité thermique élevée, une excellente résistance à l'oxydation, une stabilité à haute température et une bonne conductivité électrique.

Q2. En quoi le Mo₃AlC₂ est-il différent des autres matériaux céramiques ?

Contrairement aux céramiques traditionnelles, le Mo₃AlC₂ est une céramique métallique qui combine les avantages des métaux (tels que la conductivité électrique et la ténacité) avec ceux des céramiques (tels que la résistance aux hautes températures et la dureté). Cette combinaison confère au Mo₃AlC₂ des propriétés exceptionnelles qui sont utiles dans des applications structurelles et fonctionnelles.

Q3. Le Mo₃AlC₂ peut-il être utilisé en combinaison avec d'autres matériaux ?

Oui, le Mo₃AlC₂ peut être combiné à d'autres matériaux dans des structures composites afin d'améliorer des propriétés spécifiques, telles que l'augmentation de la ténacité, la résistance à l'usure ou l'amélioration de la conductivité thermique pour certaines applications.

Spécifications

|

Composition

|

Mo3AlC2

|

|

Forme

|

Poudre noire grise

|

|

Taille des particules

|

400 mesh

|

|

Pureté

|

>98%

|

|

Point de fusion

|

1824℃

|

|

Densité

|

3,94g/cm3

|

|

Surface spécifique

|

24,36m2/g

|

*Les données ci-dessus sont toutes théoriques, veuillez nous contacter pour plus de détails.

Crystal.jpg)