6 méthodes courantes de revêtement des métaux non ferreux

Introduction

Lesmétaux non ferreux, notamment l'aluminium, le cuivre, le zinc et le titane, sont appréciés pour leurs propriétés uniques telles que leur faible poids, leur conductivité élevée et leur excellente résistance à la corrosion. Pour améliorer encore ces propriétés et prolonger la durée de vie des métaux non ferreux, différents types de revêtements sont appliqués. Ces revêtements offrent une protection supplémentaire contre les facteurs environnementaux, améliorent l'aspect esthétique et renforcent les propriétés de la surface. Dans ce guide, nous allons explorer les types de revêtements couramment utilisés pour les métaux non ferreux et leurs avantages, à l'aide d'exemples concrets.

1. L'anodisation

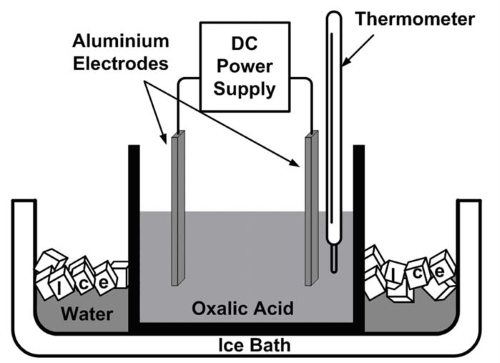

L'anodisation est un procédé électrochimique principalement utilisé pour l'aluminium et ses alliages. Au cours de l'anodisation, la surface du métal est transformée en une finition d'oxyde anodique durable et résistante à la corrosion. Ce procédé consiste à immerger l'aluminium dans une solution électrolytique, où il joue le rôle d'anode. Lorsqu'un courant électrique traverse la solution, des ions d'oxygène sont libérés de l'électrolyte et se combinent aux atomes d'aluminium de la surface, formant une épaisse couche d'oxyde.

[1]

[1]

Avantages de l'anodisation :

- Résistance à la corrosion : La couche d'oxyde anodique est très résistante à la corrosion, ce qui la rend idéale pour les applications extérieures et les environnements difficiles.

- Dureté de la surface : L'anodisation augmente considérablement la dureté de la surface de l'aluminium, améliorant ainsi sa résistance à l'usure.

- Attrait esthétique : La nature poreuse de la couche anodisée permet une coloration par teinture, ce qui offre un large éventail d'options esthétiques.

- Isolation thermique : La couche anodisée assure l'isolation thermique, ce qui la rend adaptée aux applications nécessitant une résistance à la chaleur.

Par exemple, dans le domaine de l'électronique grand public, l'anodisation est couramment utilisée pour les boîtiers en aluminium des smartphones, des ordinateurs portables et des tablettes. Ce procédé permet non seulement d'obtenir une finition élégante et durable, mais aussi d'améliorer la résistance aux rayures, ce qui garantit que les appareils conservent leur attrait esthétique au fil du temps.

2. La galvanoplastie

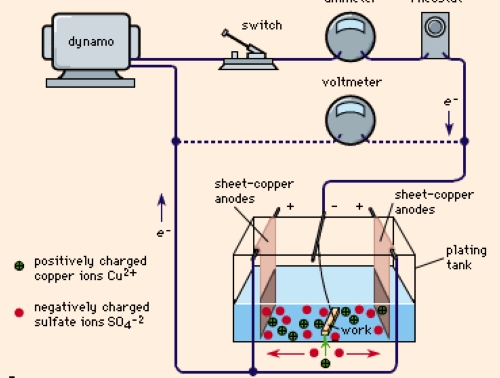

Lagalvanoplastie consiste à déposer une fine couche de métal sur la surface d'un autre métal par un processus électrochimique. Les métaux couramment utilisés pour la galvanoplastie des métaux non ferreux sont le nickel, le chrome, le cuivre et l'or. Le procédé consiste à immerger le métal (cathode) et un métal de revêtement (anode) dans une solution électrolytique. Un courant électrique est ensuite appliqué, provoquant la dissolution du métal de revêtement et son dépôt sur la cathode.

Avantages de l'électrodéposition :

- Apparence améliorée : L'électrodéposition peut donner une finition brillante et attrayante, améliorant ainsi l'attrait esthétique du métal.

- Résistance à la corrosion : La couche plaquée offre une protection supplémentaire contre la corrosion et l'oxydation.

- Propriétés de surface améliorées : L'électrodéposition peut améliorer la conductivité, la dureté et la résistance à l'usure de la surface, ce qui la rend appropriée pour les composants électriques et les articles décoratifs.

- Réduction du frottement : Certains matériaux de galvanoplastie peuvent réduire les frottements, ce qui est bénéfique pour les composants mécaniques.

Par exemple, la galvanoplastie de l'or et de l'argent est largement utilisée dans l'industrie de la bijouterie pour donner une finition luxueuse aux métaux de base tels que le cuivre et le laiton. Ce procédé permet d'obtenir des pièces abordables mais de haute qualité qui conservent leur éclat et résistent au ternissement.

3. Revêtement en poudre

Lerevêtement par poudre est un procédé de finition à sec largement utilisé pour l'aluminium, le magnésium et d'autres métaux non ferreux. Il s'agit d'appliquer une poudre sèche, généralement composée d'un polymère thermoplastique ou thermodurcissable, par voie électrostatique sur la surface du métal. Le métal revêtu est ensuite durci à chaud, ce qui fait fondre la poudre et forme une finition dure et uniforme.

Avantages du revêtement par poudre :

- Durabilité : Le revêtement par poudre donne une finition épaisse et robuste, très résistante à l'écaillage, aux rayures et à la décoloration.

- Résistance à la corrosion : Le revêtement offre une excellente protection contre la corrosion, ce qui le rend adapté aux environnements extérieurs et marins.

- Respect de l'environnement : Le revêtement en poudre produit peu de composés organiques volatils (COV) par rapport aux revêtements liquides traditionnels.

- Variété de finitions : Disponible dans une large gamme de couleurs et de textures, le revêtement en poudre offre une polyvalence en matière de conception et d'esthétique.

En ce qui concerne les pièces automobiles, le revêtement en poudre est couramment utilisé pour les pièces automobiles telles que les roues, les cadres et les composants de suspension. Le revêtement offre une finition durable et esthétique qui résiste aux conditions difficiles de la route.

4. CVD ET PVD

Le dépôt chimique en phase vapeur (CVD) et le dépôt physique en phase vapeur (PVD) sont des procédés de revêtement avancés utilisés pour appliquer des couches minces de divers matériaux sur des métaux non ferreux. Le dépôt chimique en phase vapeur implique des réactions chimiques qui se produisent dans une phase de vapeur, tandis que le dépôt physique en phase vapeur implique le dépôt physique de matériaux à partir d'une phase de vapeur.

Avantages des procédés CVD et PVD

- Qualité supérieure du revêtement : Les deux procédés permettent d'obtenir des revêtements uniformes de haute qualité avec une excellente adhérence.

- Propriétés de surface améliorées : Ces revêtements peuvent améliorer de manière significative la dureté, la résistance à l'usure et la résistance à la corrosion.

- Polyvalence : Les procédés CVD et PVD peuvent être utilisés pour déposer une large gamme de matériaux, notamment des métaux, des céramiques et des polymères.

- Haute précision : Ces procédés offrent un contrôle précis de l'épaisseur et de la composition du revêtement, ce qui les rend idéaux pour les applications spécialisées.

Par exemple, dans l'industrie aérospatiale, les procédés CVD et PVD sont utilisés pour revêtir les pales de turbines et d'autres composants afin d'améliorer leurs performances et leur durabilité dans des conditions extrêmes.

5. La passivation

La passivation est un processus de traitement chimique utilisé pour améliorer la résistance à la corrosion de l'acier inoxydable, du titane et d'autres alliages. Le processus consiste à éliminer le fer libre de la surface du métal et à favoriser la formation d'une fine couche d'oxyde inerte. Cette couche d'oxyde agit comme une barrière, empêchant la poursuite de l'oxydation et de la corrosion.

Avantages de la passivation

- Amélioration de la résistance à la corrosion : La couche passivée améliore considérablement la résistance du métal à la corrosion.

- Propreté de la surface : La passivation élimine les contaminants de la surface, garantissant une finition propre et passive.

- Maintien de l'esthétique : Le procédé permet de conserver l'aspect naturel du métal et d'éviter le ternissement.

- Longévité : En empêchant la corrosion, la passivation prolonge la durée de vie des composants métalliques.

Par exemple, la passivation est essentielle pour les dispositifs médicaux en acier inoxydable tels que les instruments chirurgicaux et les implants. Le processus garantit que les dispositifs restent à l'abri de la corrosion et conservent leur biocompatibilité.

6. Revêtements organiques

Les revêtements organiques comprennent les peintures, les vernis et les polymères appliqués aux métaux non ferreux pour les protéger et les décorer. Ces revêtements forment une barrière protectrice qui protège le métal des facteurs environnementaux tels que l'humidité, les produits chimiques et les rayons UV.

Avantages des revêtements organiques

- Polyvalence : Les revêtements organiques sont disponibles en différentes formulations, couleurs et finitions, ce qui offre une grande souplesse de conception.

- Résistance à la corrosion : Ils constituent une barrière efficace contre la corrosion et la dégradation de l'environnement.

- Facilité d'application : Les revêtements organiques peuvent être facilement appliqués par pulvérisation, brossage ou trempage.

- Rentabilité : Ces revêtements sont relativement peu coûteux et constituent une solution rapide et efficace pour protéger les métaux non ferreux.

Par exemple, les revêtements organiques sont largement utilisés dans les applications architecturales, notamment les cadres de fenêtres, les portes et les façades. Ces revêtements améliorent l'aspect des bâtiments tout en protégeant le métal sous-jacent des intempéries et de la corrosion.

Conclusion

Le choix d'un revêtement pour les métaux non ferreux dépend des exigences spécifiques, notamment du niveau souhaité de résistance à la corrosion, de l'attrait esthétique et des propriétés de surface. En sélectionnant le revêtement approprié, les fabricants peuvent améliorer considérablement les performances, la durabilité et la longévité des composants en métaux non ferreux, en veillant à ce qu'ils répondent aux exigences de divers secteurs et environnements. Nous espérons que vous trouverez les produits revêtus parfaits chez Stanford Advanced Materials (SAM).

Référence :

[1] Ahmad, Hafiz Imran & Sharif, Muhammad & Hussain, Safdar & Badar, M. & Afzal, H. (2013). Étude spectroscopique d'une décharge à barrière diélectrique radiofréquence à pression atmosphérique avec de l'alumine anodique comme diélectrique. Plasma Science and Technology. 15. 900. 10.1088/1009-0630/15/9/13.

[2] Placage électrolytique. (2024, 16 mai). Dans Britannica. https://www.britannica.com/technology/electroplating

Barres

Barres

Perles et sphères

Perles et sphères

Boulons et écrous

Boulons et écrous

Creusets

Creusets

Disques

Disques

Fibres et tissus

Fibres et tissus

Films

Films

Flocon

Flocon

Mousses

Mousses

Feuille d'aluminium

Feuille d'aluminium

Granulés

Granulés

Nids d'abeilles

Nids d'abeilles

Encre

Encre

Stratifié

Stratifié

Grumeaux

Grumeaux

Mailles

Mailles

Film métallisé

Film métallisé

Assiette

Assiette

Poudres

Poudres

Tige

Tige

Feuilles

Feuilles

Cristaux simples

Cristaux simples

Cible de pulvérisation

Cible de pulvérisation

Tubes

Tubes

Laveuse

Laveuse

Fils

Fils

Convertisseurs et calculatrices

Convertisseurs et calculatrices

Chin Trento

Chin Trento